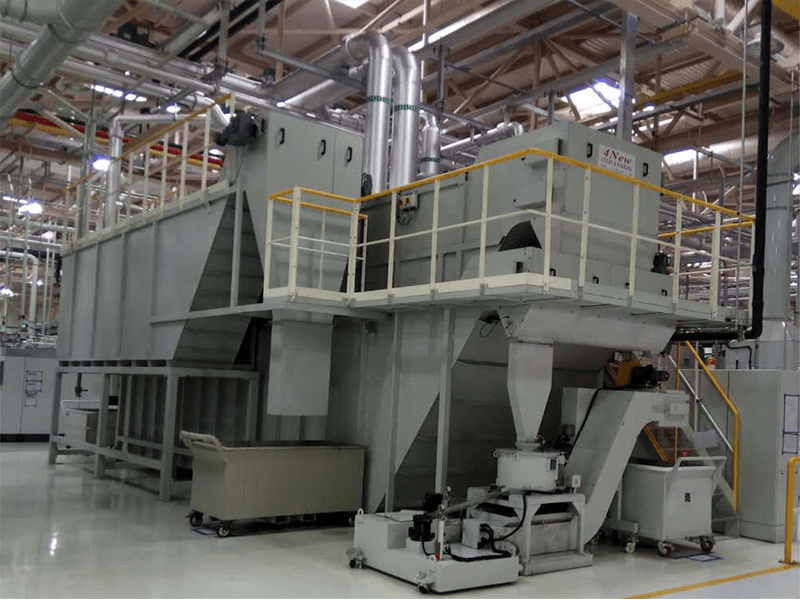

4NEW LR Series Rotary Filtration System

Produktfordele

● Skylning med lavt tryk (100 μm) og afkøling af højt tryk (20 um) to filtreringseffekter.

● Rotary trommens rustfrie stålfiltreringstilstand bruger ikke forbrugsstoffer, hvilket reducerer driftsomkostningerne i høj grad.

● Den roterende tromme med modulopbygget design er sammensat af en eller flere uafhængige enheder, som kan imødekomme efterspørgslen efter super stor strømning. Kun et sæt system er påkrævet, og det optager mindre jord end vakuumbæltefilteret.

● Den specielt designet filterskærm har samme størrelse og kan adskilles separat for at opnå vedligeholdelse uden at stoppe maskinen, uden at tømme væsken og uden behov for en ekstra omsætningstank.

● Firm og pålidelig struktur og fuldautomatisk drift.

● Sammenlignet med et lille enkelt filter kan det centraliserede filtreringssystem i høj grad udvide levetiden for behandling af væske, bruge mindre eller ingen forbrugsstoffer, reducere gulvområdet, øge plateaueffektiviteten, reducere energiforbruget og reducere vedligeholdelsen.

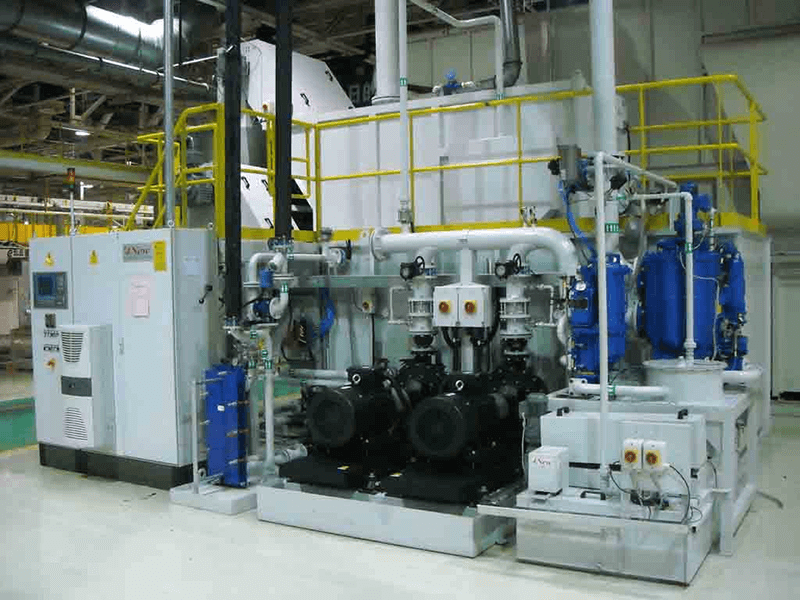

Betjeningstilstand

● Det centraliserede filtreringssystem består af flere delsystemer, herunder filtrering (kilefiltrering, roterende tromlefiltrering, sikkerhedsfiltrering), temperaturstyring (pladeudveksling, køleskab), chiphåndtering (chip transport, hydraulisk trykfjernelig blok, slagge), flydende tilsætning (ren vandforberedelse, hurtig væske tilsætning, proportional flydende blanding), rensning (Miskelet fjernelse af olie, en ild, ildebelægning STERILIATION (ren vand, hurtig væske tilsætning, proportional flydende blandeblanding), oprensning (Miskelet oliefjernet oliefjernet olie, ening STEERATIONERING Filtrering), flydende forsyning (flydende forsyningspumpe, flydende forsyningsrør), flydende retur (flydende returpumpe, flydende returrør eller flydende returgrav) osv.

● Behandlingsvæske- og chip -urenhederne, der udledes fra værktøjet til værktøjet, sendes til det centraliserede filtreringssystem gennem returrøret på returpumpen eller returgravet. Det strømmer ind i den flydende tank efter kilefiltrering og roterende tromlefiltrering. Clean Processing Fluid leveres til hvert maskinværktøj til genanvendelse af den flydende forsyningspumpe gennem sikkerhedsfiltrering, temperaturstyringssystem og flydende forsyningsrørledning.

● Systemet bruger bundrensningsskraber til at udskrive slagge automatisk, og det transporteres til briketmaskinen eller slaggebilen uden manuel rengøring.

● Systemet bruger rent vandsystem og emulsionsstamopløsning, som er fuldt blandet i forhold og derefter sendt ind i kassen for at undgå emulsionskagning. Det hurtige væske tilsættende system er praktisk til tilsætning af væske under den første drift, og ± 1% -forholdspumpen kan opfylde de daglige styringskrav til skærevæske.

. Luftningssystemet i tanken fremstiller skærevæsken i et iltberiget miljø, eliminerer anaerobe bakterier og udvider klippevæskens levetid. Ud over at håndtere udblæsningen af roterende tromme og sikkerhedsfiltrering opnår det fine filter også en vis andel af forarbejdningsvæsken fra den flydende tank til fin filtrering for at reducere koncentrationen af fine partikler.

● Det centraliserede filtreringssystem kan installeres på jorden eller i gropen, og de flydende forsynings- og returrør kan installeres overhead eller i grøften.

● Hele processtrømmen er fuldautomatisk og kontrolleres af forskellige sensorer og elektrisk kontrolskab med HMI.

Hoved tekniske parametre

LR -roterende tromlefiltre i forskellige størrelser kan bruges til regionale (~ 10 maskinværktøjer) eller centraliseret (hele workshop) -filtrering; En række forskellige udstyrslayouts er tilgængelige til valg for at imødekomme kravene til kundesite.

| Model 1 | Emulsion2 -behandlingskapacitet l/min |

| LR A1 | 2300 |

| LR A2 | 4600 |

| LR B1 | 5500 |

| LR B2 | 11000 |

| LR C1 | 8700 |

| LR C2 | 17400 |

| LR C3 | 26100 |

| LR C4 | 34800 |

Bemærk 1: Forskellige behandlingsmetaller, såsom støbejern, har indflydelse på filtervalget. For detaljer, se 4New Filter Engineer.

Bemærk 2: Baseret på emulsion med viskositet på 1 mm2/s ved 20 ° C

Hovedpræstationer

| Filter præcision | 100μm, valgfri sekundær filtrering 20 μ m |

| Forsyet væsketryk | 2 ~ 70bar,Flere trykudgange kan vælges i henhold til behandlingskrav |

| Temperaturstyringsevne | 1 ° C /10 minutter |

| Slagudladning måde | Fjernelse af skraber chip, valgfri briquetting -maskine |

| Arbejdstrømforsyning | 3PH, 380VAC, 50Hz |

| Arbejdende luftkilde | 0,6MPa |

| Støjniveau | ≤80db (a) |

Kundesager