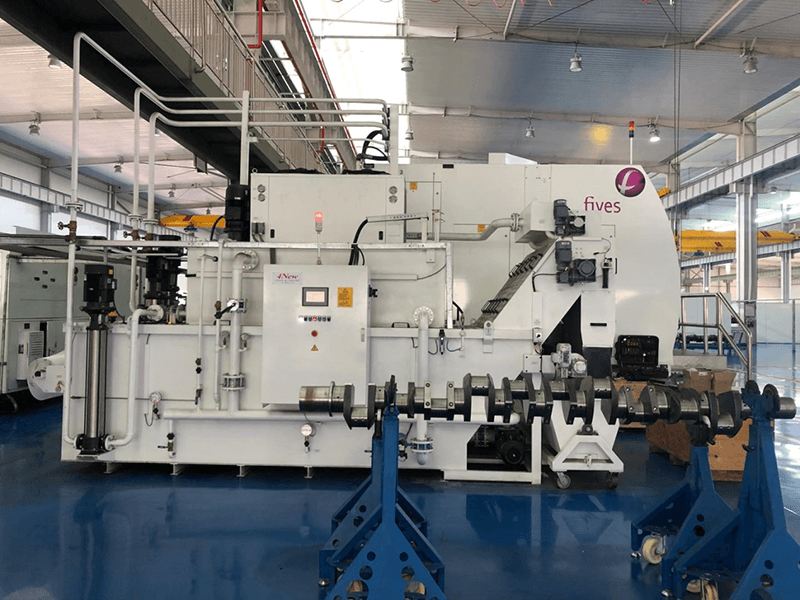

4NEW LV -serie vakuumbæltefilter

Produktfordele

● Lever kontinuerligt væske til maskinværktøjet uden at blive afbrudt af backwashing.

● 20 ~ 30μm filtreringseffekt.

● Forskellige filterpapir kan vælges til at klare forskellige arbejdsforhold.

● Robust og pålidelig struktur og fuldautomatisk drift.

● Lav installations- og vedligeholdelsesomkostninger.

● Rulleindretningen kan skrælle filterresten af og opsamle filterpapiret.

● Sammenlignet med tyngdekraftsfiltrering forbruger vakuum negativ trykfiltrering mindre filterpapir.

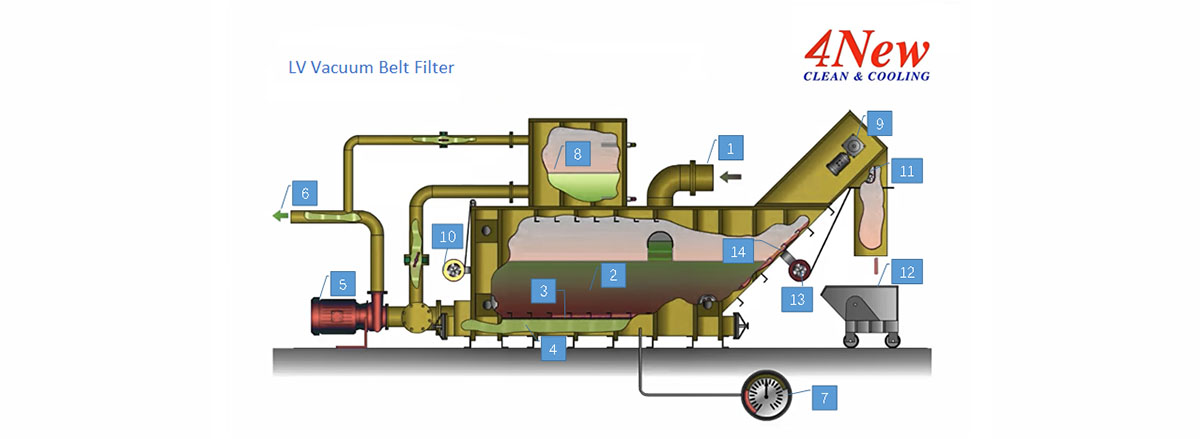

Teknologisk proces

Betjeningstilstand

● Upurificeret beskidt behandlingsvæsk kommer ind i den beskidte flydende tank (2) på vakuumfilteret gennem returflydende pumpestation eller tyngdekraft reflux (1). Systempumpen (5) pumper den beskidte behandlingsvæske fra den beskidte flydende tank ind i den rene flydende tank (4) gennem filterpapiret (3) og sigtepladen (3) og pumper den til maskinværktøjet gennem det flydende forsyningsrør (6).

● De faste partikler er fanget og danner en filterkage (3) på filterpapiret. På grund af ophobning af filterkage øges det differentielle tryk i det nedre kammer (4) af vakuumfilteret. Når det forudindstillede differentielle tryk er nået (7), startes filterpapirregenereringen. Under regenerering garanteres den kontinuerlige væskeforsyning af maskinværktøjet af regenereringstanken (8) af vakuumfilteret.

● Under regenerering startes skraberpapirfodringsenheden (14) af Reducer Motor (9) og udsender Dirty Filter Paper (3). I hver regenereringsproces transporteres noget beskidt filterpapir udad, og derefter rulles det af viklingsindretningen (13) efter at have været udskrevet fra tanken. Filterresten skrabes af skraberen (11) og falder i slaggebilen (12). Det nye filterpapir (10) kommer ind i den beskidte flydende tank (2) fra bagsiden af filteret til en ny filtreringscyklus. Regenereringstanken (8) forbliver fuld på alle tidspunkter.

● Hele processtrømmen er fuldautomatisk og kontrolleres af forskellige sensorer og elektrisk kontrolskab med HMI.

Hoved tekniske parametre

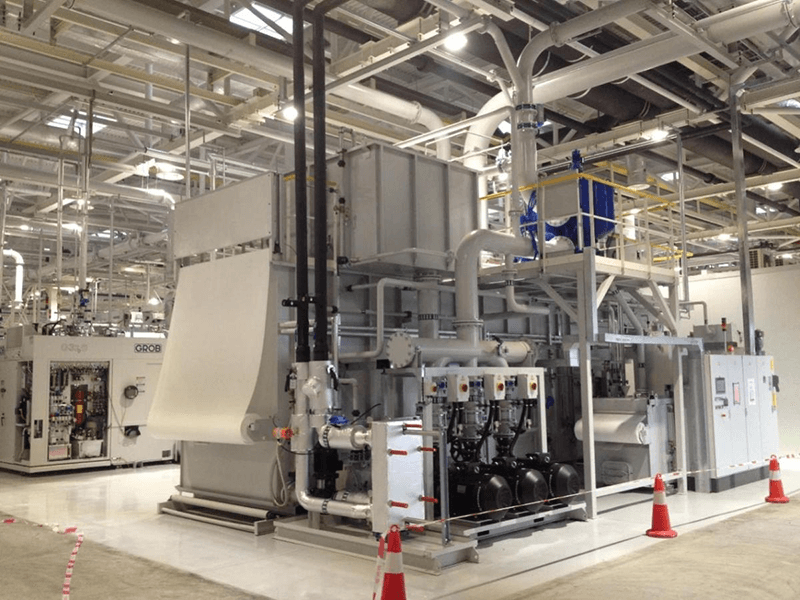

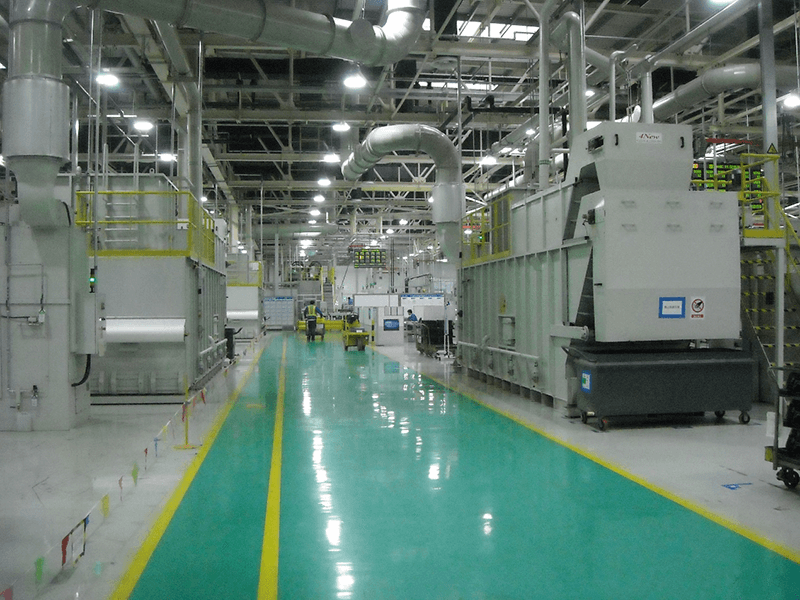

LV -serie vakuumbæltefiltre i forskellige størrelser kan bruges til enkelt maskine (1 maskinværktøj), regionale (2 ~ 10 maskinværktøjer) eller centraliseret (hele værkstedet) filtrering; 1,2 ~ 3M Udstyrsbredde er tilgængelig til valg for at imødekomme kravene til kundesite.

| Model1 | Emulsion2behandlingskapacitet l/min | Slibende olie3Håndtering af kapacitet l/min |

| Lv 1 | 500 | 100 |

| LV 2 | 1000 | 200 |

| LV 3 | 1500 | 300 |

| LV 4 | 2000 | 400 |

| LV 8 | 4000 | 800 |

| LV 12 | 6000 | 1200 |

| LV 16 | 8000 | 1600 |

| LV 24 | 12000 | 2400 |

| LV 32 | 16000 | 3200 |

| LV 40 | 20000 | 4000 |

Bemærk 1: Forskellige behandlingsmetaller har indflydelse på filtervalget. For detaljer, se 4New Filter Engineer.

Bemærk 2: Baseret på emulsion med viskositet på 1 mm2/s ved 20 ° C

Bemærk 3: Baseret på slibende olie med viskositet på 20 mm2/s ved 40 ° C

Hovedproduktfunktion

| Filtrering af præcision | 20 ~ 30μm |

| Forsyet væsketryk | 2 ~ 70bar, en række forskellige trykudgange kan vælges i henhold til bearbejdningskrav |

| Temperaturstyringsevne | 0,5 ° C /10 minutter |

| Slagudladning måde | Slaggen blev adskilt, og filterpapiret blev trukket tilbage |

| Arbejdstrømforsyning | 3PH, 380VAC, 50Hz |

| Arbejds lufttryk | 0,6MPa |

| Støjniveau | ≤76 dB (a) |

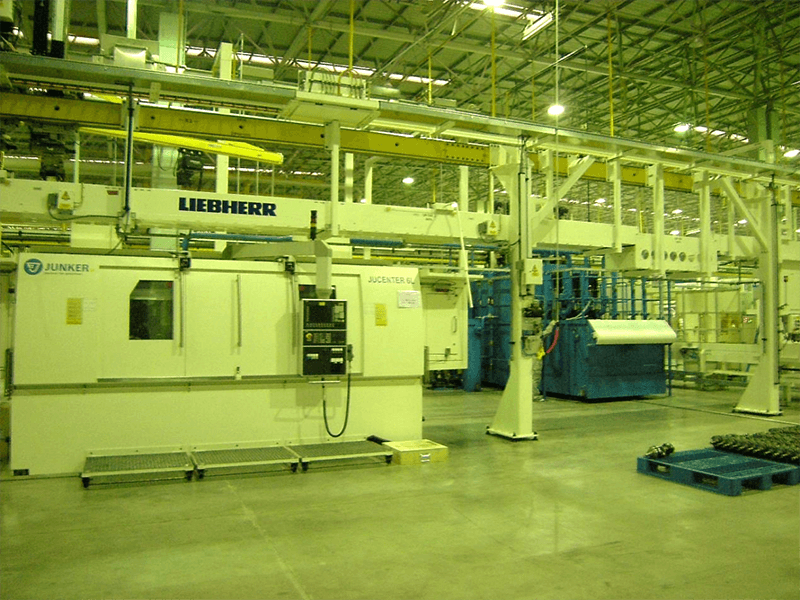

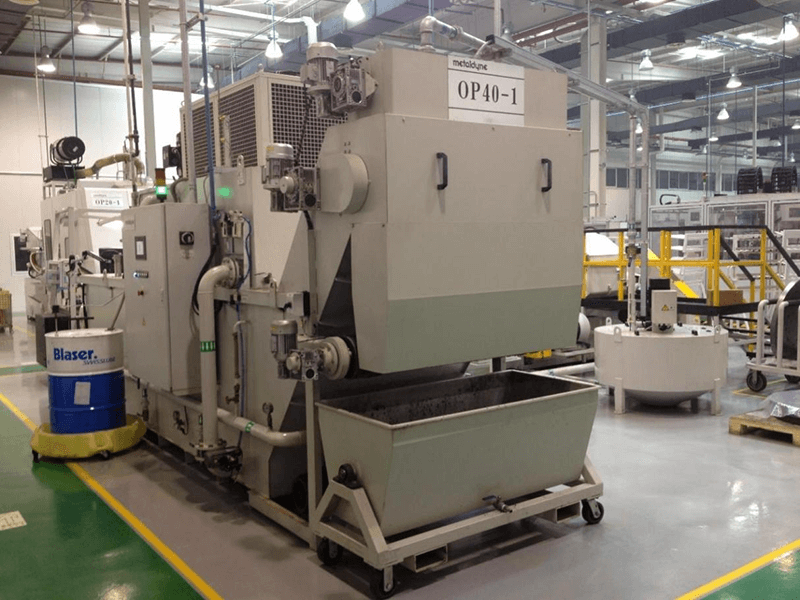

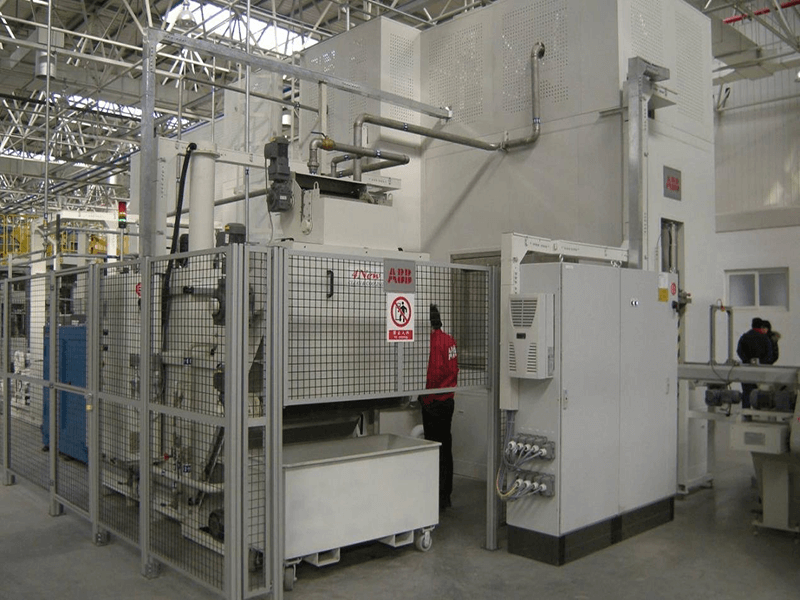

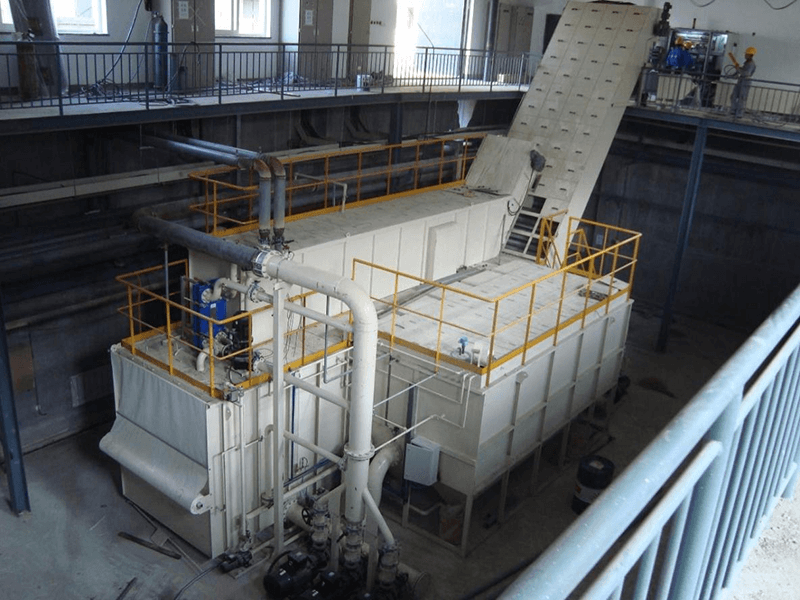

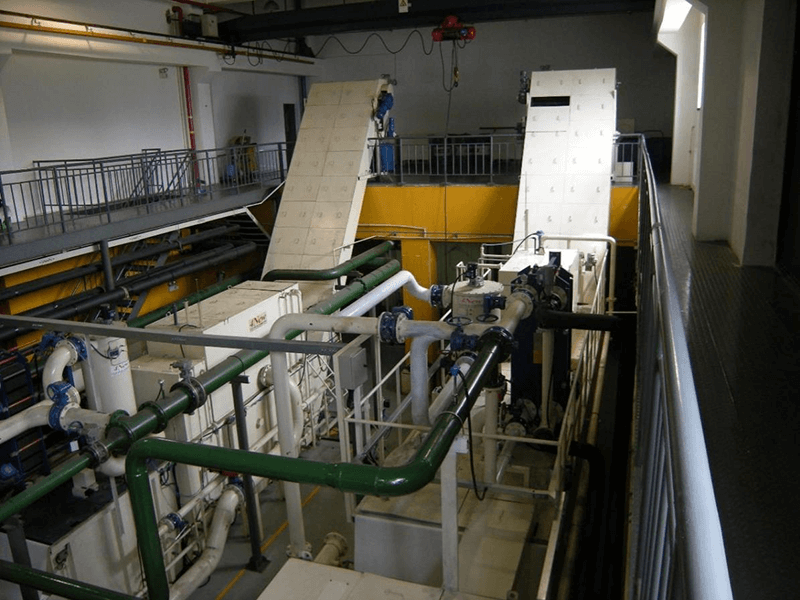

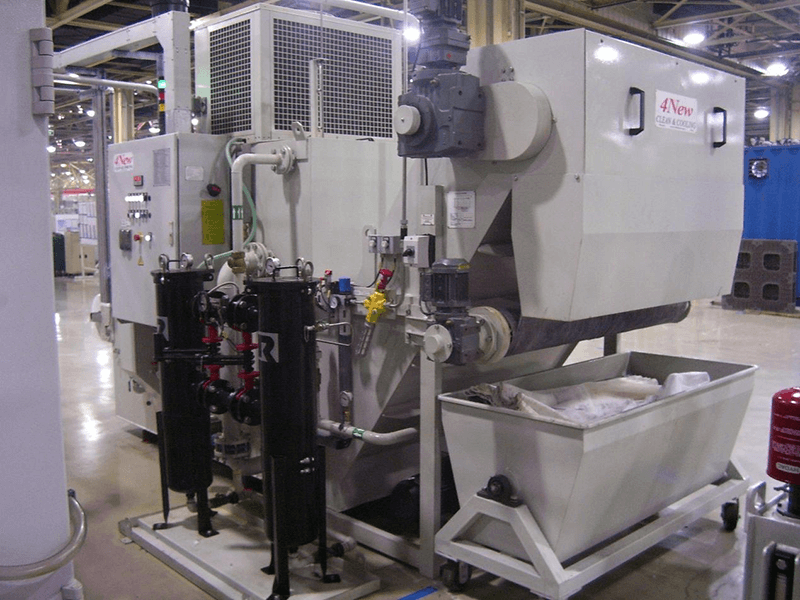

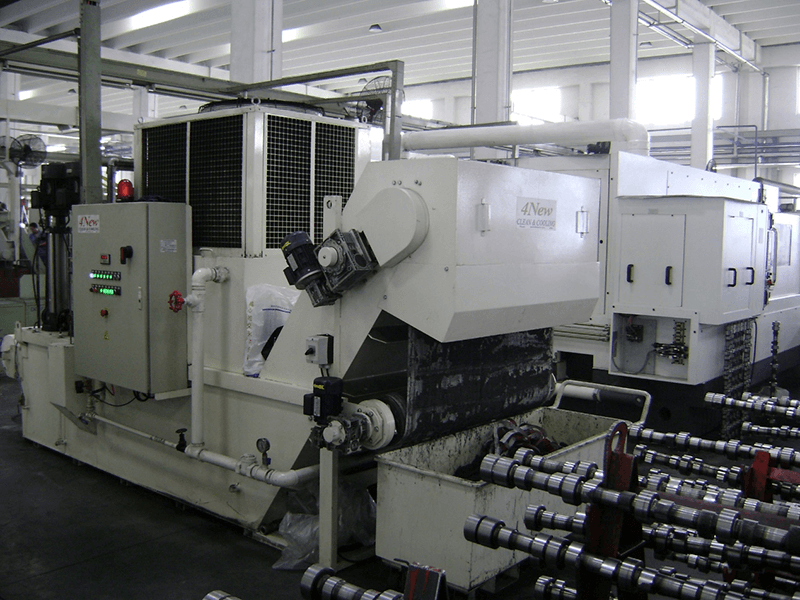

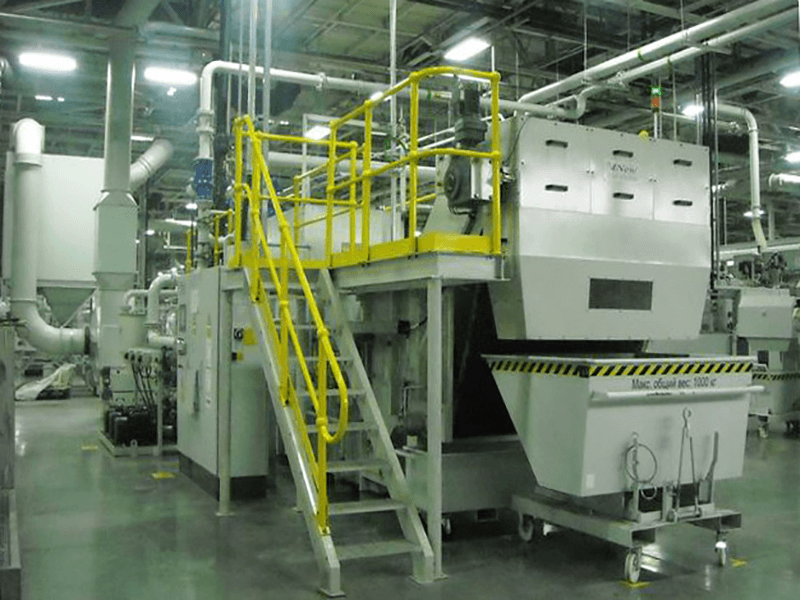

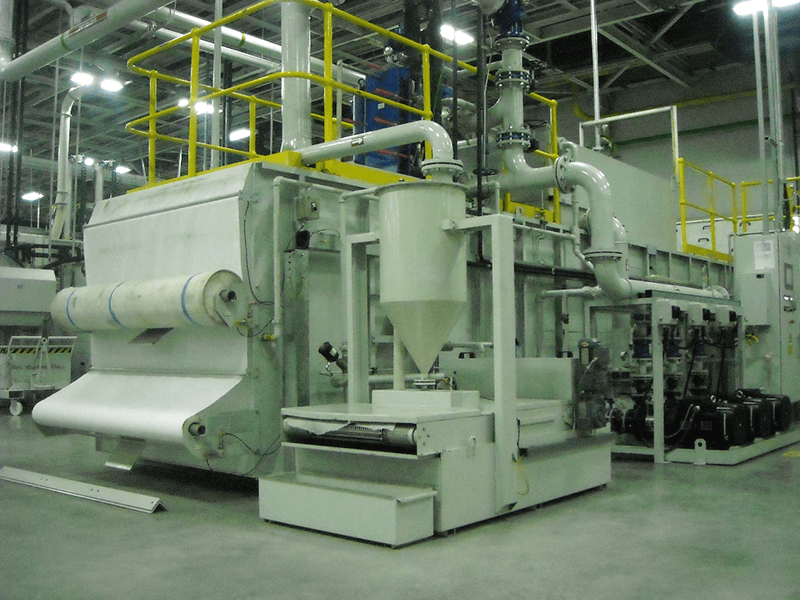

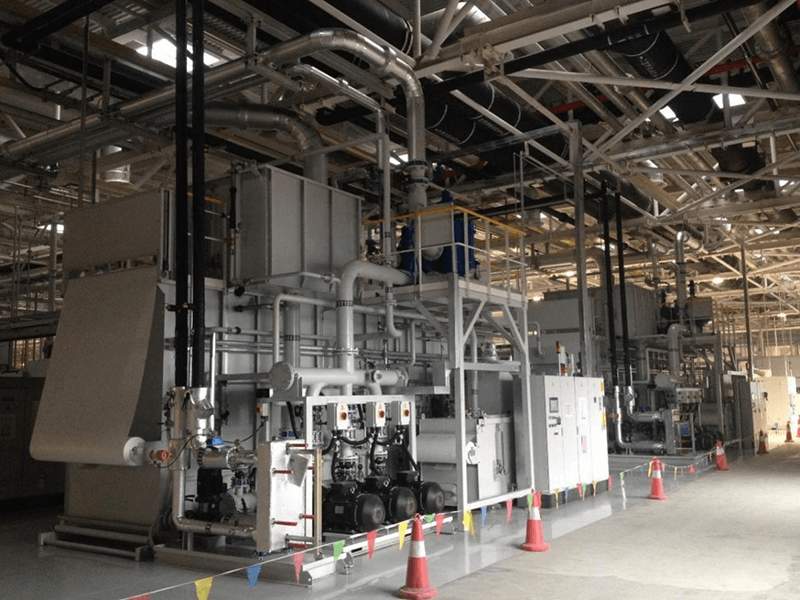

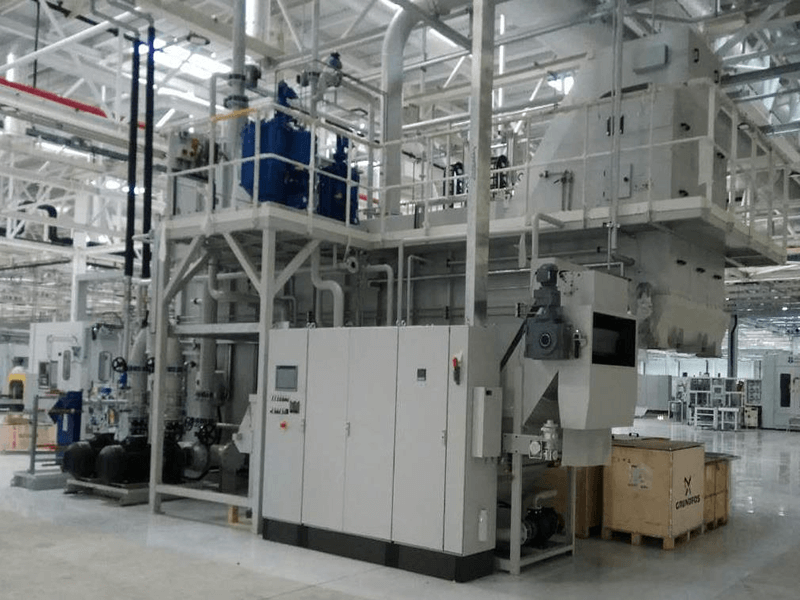

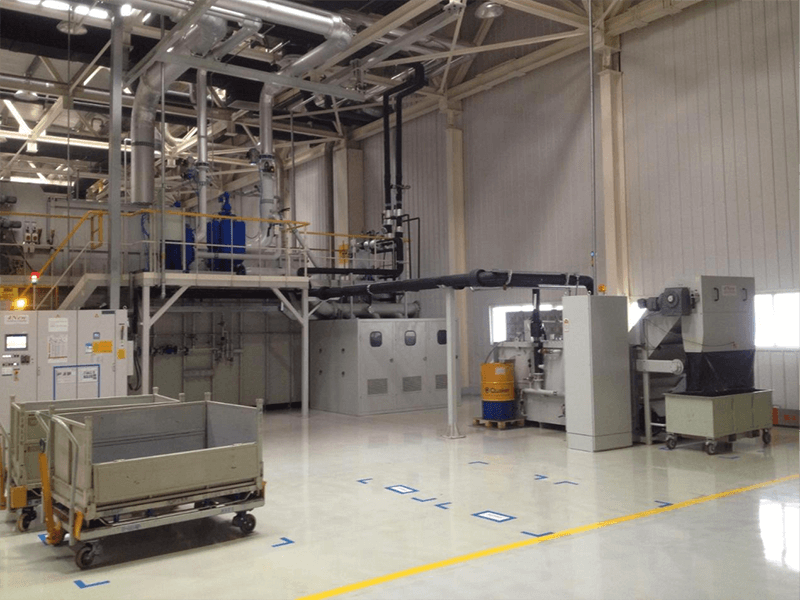

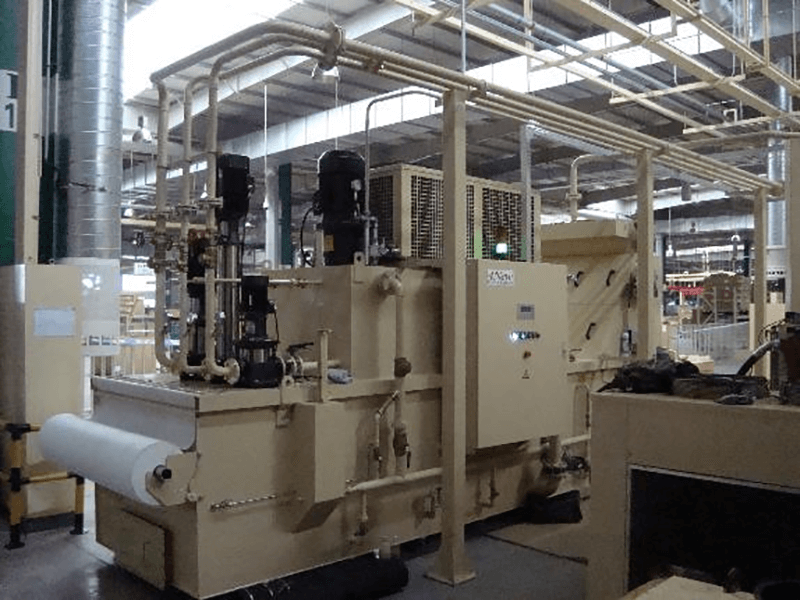

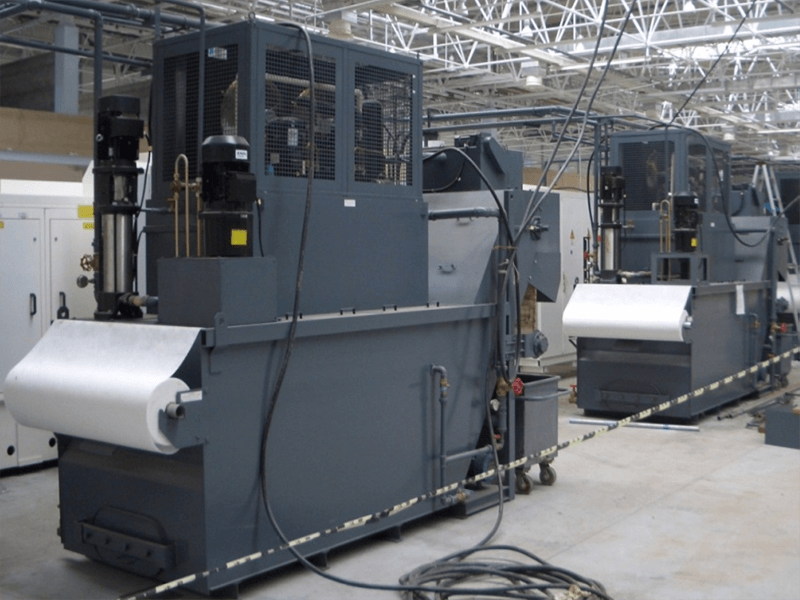

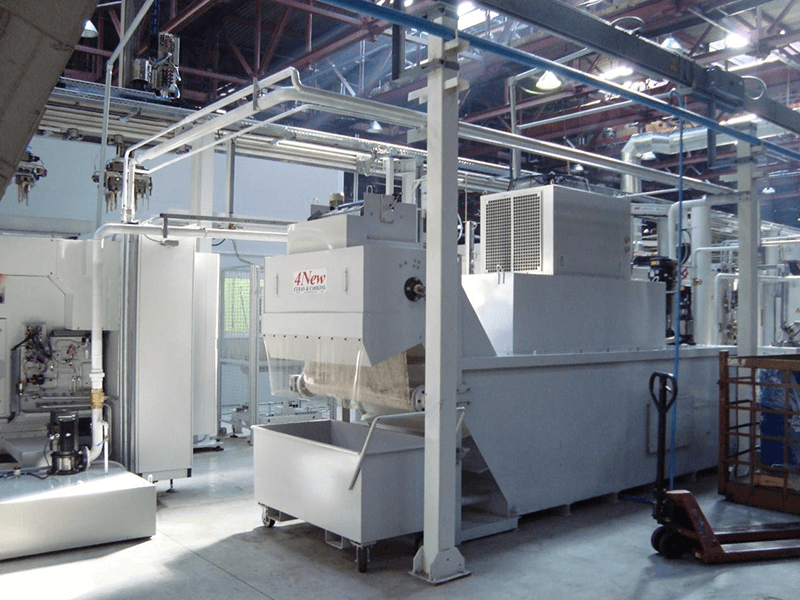

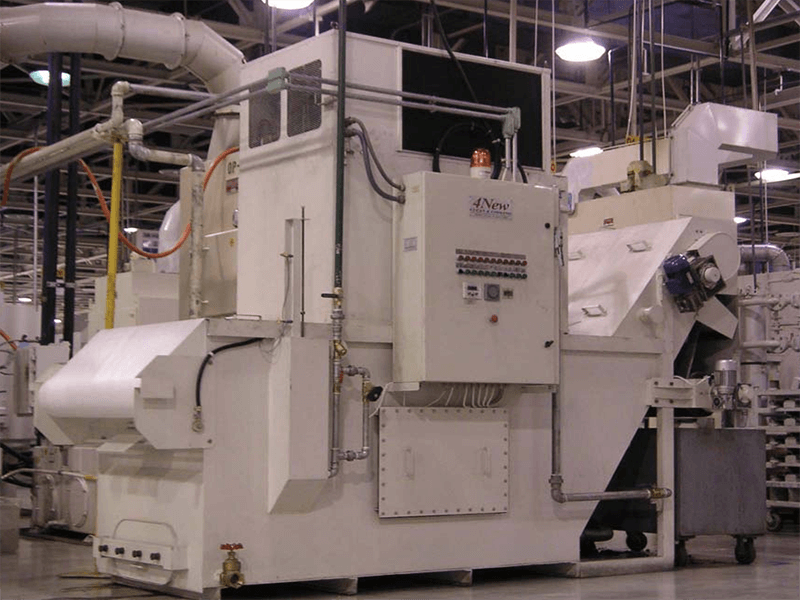

Kundesager