4NEW LR Series Rotationsfiltrationssystem

Produktvorteile

● Niederdruckspülung (100 & mgr; m) und Hochdruckkühlung (20 & mgr; m) Zwei Filtereffekte.

● Der Bildschirmfiltrationsmodus aus rostfreiem Stahl der Rotationstrommel verwendet keine Verbrauchsmaterialien, wodurch die Betriebskosten erheblich reduziert werden.

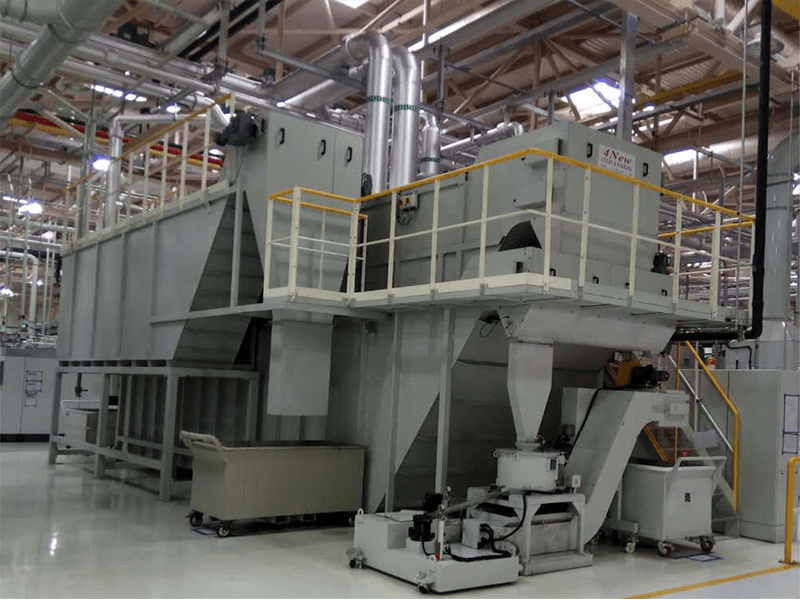

● Die Rotationstrommel mit modularem Design setzt sich aus einer oder mehreren unabhängigen Einheiten zusammen, die die Nachfrage nach einem super großen Fluss decken können. Es ist nur ein System erforderlich und nimmt weniger Land ein als der Vakuumgürtelfilter.

● Der speziell entwickelte Filterbildschirm hat die gleiche Größe und kann separat zerlegt werden, um Wartung zu erzielen, ohne die Maschine zu stoppen, ohne die Flüssigkeit zu entleeren und ohne Ersatzumsatztank zu müssen.

● Feste und zuverlässige Struktur und vollautomatischer Betrieb.

● Im Vergleich zum kleinen Einzelfilter kann das zentralisierte Filtersystem die Lebensdauer der Verarbeitungsflüssigkeit erheblich verlängern, weniger oder keine Verbrauchsmaterialien verwenden, den Bodenbereich reduzieren, den Effizienz der Plateau erhöhen, den Energieverbrauch verringern und die Wartung verringern.

Betriebsmodus

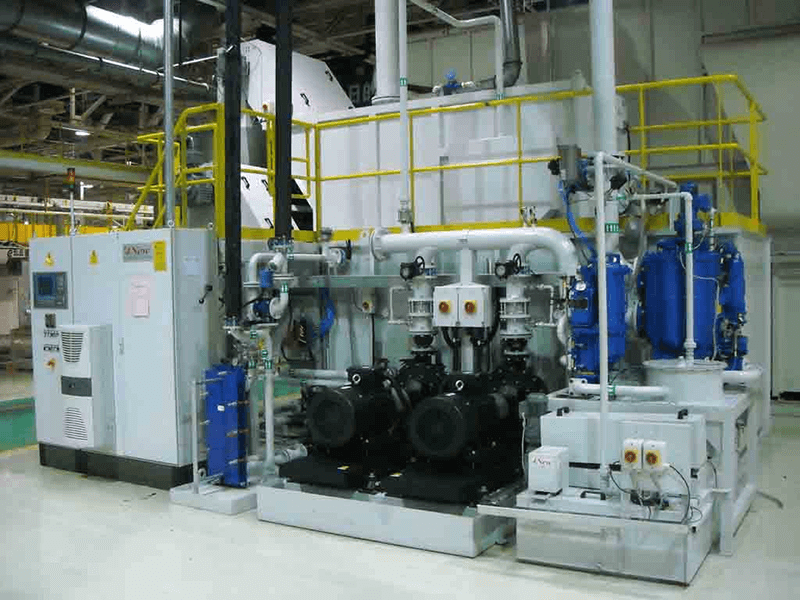

● The centralized filtration system consists of several subsystems, including filtration (wedge filtration, rotary drum filtration, safety filtration), temperature control (plate exchange, refrigerator), chip handling (chip conveying, hydraulic pressure removal block, slag truck), liquid adding (pure water preparation, rapid liquid adding, proportional liquid mixing), purification (miscellaneous oil removal, aeration sterilization, fine Filtration), Flüssigversorgung (Flüssigversorgungspumpe, Flüssigversorgungsrohr), Flüssigrückgabe (Flüssigrückgabepumpe, Flüssigkeitsrückgaberohr oder Flüssigkeitsrückgabegraben) usw.

● Die aus der Werkzeugmaschine abgegebenen Verarbeitungsflüssigkeits- und Chip -Verunreinigungen werden über die Rückgaberohr der Rückkehrpumpe oder den Return -Graben an das zentralisierte Filtersystem gesendet. Es fließt nach Keilfiltration und Drehdrumfiltration in den Flüssigkeitstank. Clean Processing -Flüssigkeit wird für jedes Werkzeugmaschine zum Recycling durch die Flüssigversorgungspumpe durch die Sicherheitsfiltration, das Temperaturregelsystem und die Flüssigversorgungsrohrlinie geliefert.

● Das System verwendet den Unterbrechungsschaber automatisch, um die Schlacke zu entladen, und wird ohne manuelle Reinigung an die Brikettiermaschine oder den Schlacke -LKW transportiert.

● Das System verwendet reines Wassersystem und Emulsionsbestandslösung, die vollständig proportional gemischt und dann in die Schachtel gesendet werden, um Emulsions -Cashing zu vermeiden. Das Hinzufügen von Schnellflüssigkeiten ist für das Hinzufügen von Flüssigkeit während des Erstbetriebs bequem, und die ± 1% proportionale Pumpe kann die täglichen Anforderungen des Managements für Schnittflüssigkeit erfüllen.

● Das schwimmende Ölsauggerät im Reinigungssystem sendet das verschiedene Öl in den Flüssigkeitstank in den Öl-Wasser-Trennungstank, um das Abfallöl abzuleiten. Das Belüftungssystem im Tank macht die Schneidflüssigkeit in einer sauerstoffanreichenden Umgebung, eliminiert anaerobe Bakterien und erweitert die Lebensdauer der Schneidflüssigkeit erheblich. Zusätzlich zum Abwickeln des Abblasens der Drehtrommel- und Sicherheitsfiltration erhält der Feinfilter auch einen bestimmten Anteil an Verarbeitungsflüssigkeit aus dem Flüssigkeitstank für die Feinfiltration, um die Konzentration von feinen Partikeln zu verringern.

● Das zentralisierte Filtersystem kann auf dem Boden oder in der Grube installiert werden, und die Flüssigversorgung und die Rückgabemperatur können über dem Kopf oder im Graben installiert werden.

● Der gesamte Prozessfluss ist vollautomatisch und wird von verschiedenen Sensoren und elektrischem Schaltschrank mit HMI gesteuert.

Haupttechnische Parameter

LR -Rotationstrommelfilter unterschiedlicher Größen können für regionale (~ 10 Werkzeugmaschinen) oder zentralisierte (die gesamte Workshop) -Filterung verwendet werden. Für die Auswahl stehen eine Vielzahl von Ausrüstungslayouts zur Verfügung, um die Anforderungen an die Kunden vor Ort zu erfüllen.

| Modell 1 | Emulsion2 Verarbeitungskapazität l/min |

| LR A1 | 2300 |

| LR A2 | 4600 |

| LR B1 | 5500 |

| LR B2 | 11000 |

| LR C1 | 8700 |

| LR C2 | 17400 |

| LR C3 | 26100 |

| LR C4 | 34800 |

Hinweis 1: Verschiedene Verarbeitungsmetalle wie Gusseisen haben einen Einfluss auf die Filterauswahl. Weitere Informationen finden Sie unter den 4NEW -Filteringenieur.

Anmerkung 2: Basierend auf Emulsion mit Viskosität von 1 mm2/s bei 20 ° C.

Hauptleistung

| Filterpräzision | 100 μm, optionale Sekundärfiltration 20 μm |

| Versorgung von Flüssigkeitsdruck | 2 ~ 70BAR,Mehrere Druckausgaben können gemäß den Verarbeitungsanforderungen ausgewählt werden |

| Fähigkeit zur Temperaturregelung | 1 ° C /10 min |

| Schlackenentladung | Schaber -Chip -Entfernung, optionale Brikettiermaschine |

| Arbeitenleistung | 3ph, 380vac, 50 Hz |

| Arbeitsluftquelle | 0,6 MPA |

| Geräuschpegel | ≤80 dB (a) |

Kundenfälle