4New LV Series Vakuumgürtelfilter

Produktvorteile

● Versorgen Sie der Werkzeugmaschine kontinuierlich Flüssigkeit, ohne durch Rückspülen unterbrochen zu werden.

● 20 ~ 30 μm Filterungseffekt.

● Verschiedenes Filterpapier kann ausgewählt werden, um mit verschiedenen Arbeitsbedingungen fertig zu werden.

● Robuste und zuverlässige Struktur und vollautomatischer Betrieb.

● Niedrige Installations- und Wartungskosten.

● Das Rolling -Gerät kann den Filterrest abziehen und das Filterpapier sammeln.

● Im Vergleich zur Schwerkraftfiltration konsumiert die Vakuumabschwächendruckfiltration weniger Filterpapier.

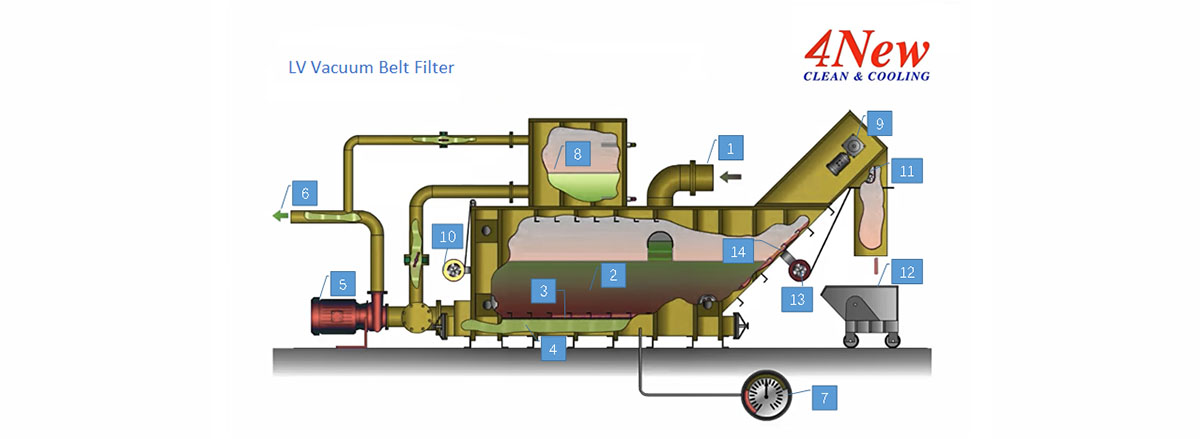

Technologischer Prozess

Betriebsmodus

● Unverurteilte schmutzige Verarbeitungsflüssigkeit gelangt in den verschmutzten Flüssigkeitstank (2) des Vakuumfilters durch die Rückgaberie -Flüssigkeitspumpenstation oder den Schwerkraft -Rückfluss (1). Die Systempumpe (5) pumpt die schmutzige Verarbeitungsflüssigkeit aus dem schmutzigen Flüssigkeitstank in den sauberen Flüssigkeitstank (4) durch das Filterpapier (3) und die Siebplatte (3) und pumpt sie durch das Flüssigkeitsversorgungsrohr (6) an die Werkzeugmaschine.

● Die festen Partikel sind gefangen und bilden einen Filterkuchen (3) auf dem Filterpapier. Aufgrund der Ansammlung von Filterkuchen nimmt der Differenzdruck in der unteren Kammer (4) des Vakuumfilters zu. Wenn der voreingestellte Differenzdruck erreicht ist (7), wird die Regeneration von Filterpapier begonnen. Während der Regeneration wird die kontinuierliche Flüssigkeitsversorgung der Werkzeugmaschine durch den Regenerationstank (8) des Vakuumfilters garantiert.

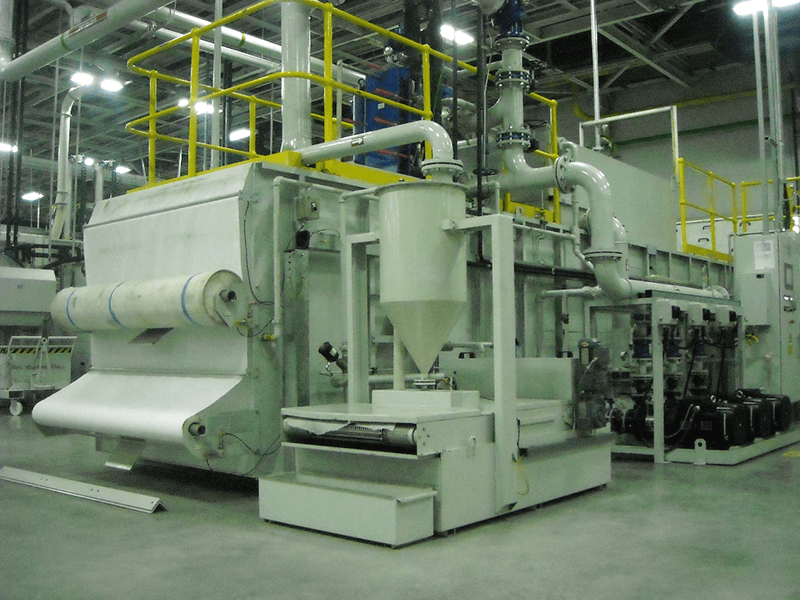

● Während der Regeneration wird das Schaberpapier -Fütterungsgerät (14) vom Reduziermotor (9) gestartet und gibt schmutziges Filterpapier (3) aus. In jedem Regenerationsprozess wird ein schmutziges Filterpapier nach außen transportiert und dann vom Wickelgerät (13) nach dem Entladen aus dem Tank verfälscht. Der Filterreste wird vom Schaber (11) abgeschafft und fällt in den Schlackenwagen (12). Das neue Filterpapier (10) betritt den schmutzigen Flüssigkeitstank (2) von der Rückseite des Filters für einen neuen Filterzyklus. Der Regenerationstank (8) bleibt jederzeit voll.

● Der gesamte Prozessfluss ist vollautomatisch und wird von verschiedenen Sensoren und elektrischem Schaltschrank mit HMI gesteuert.

Haupttechnische Parameter

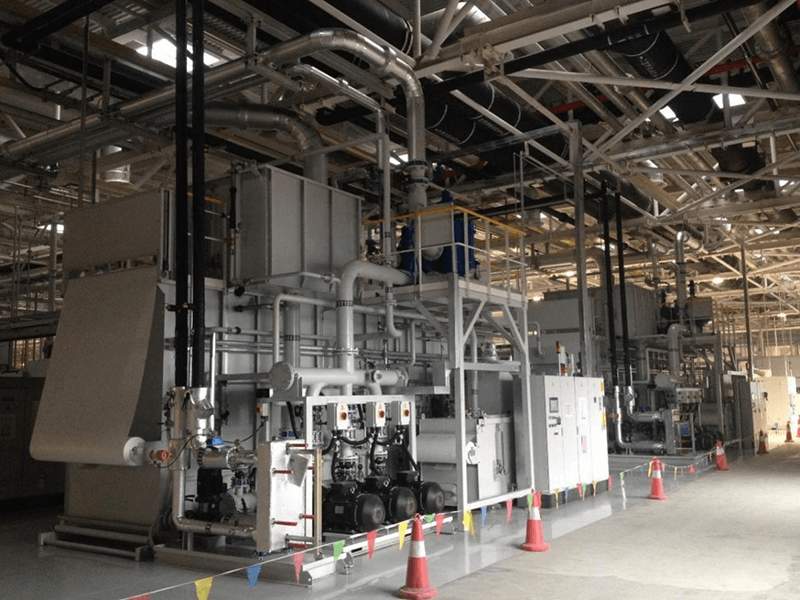

Vakuumgurterfilter der LV -Serie unterschiedlicher Größen können für Einzelmaschinen (1 Werkzeugmaschine), regionale (2 ~ 10 Werkzeugmaschine) oder zentralisierte (die gesamte Workshop) -filtration verwendet werden; 1.2 ~ 3M Gerätebreite steht für die Auswahl zur Verfügung, um die Anforderungen an die Kunden vor Ort zu erfüllen.

| Modell1 | Emulsion2Verarbeitungskapazität l/min | Öl schleifen3Handhabungskapazität l/min |

| Lv 1 | 500 | 100 |

| Lv 2 | 1000 | 200 |

| LV 3 | 1500 | 300 |

| Lv 4 | 2000 | 400 |

| LV 8 | 4000 | 800 |

| LV 12 | 6000 | 1200 |

| LV 16 | 8000 | 1600 |

| LV 24 | 12000 | 2400 |

| LV 32 | 16000 | 3200 |

| LV 40 | 20000 | 4000 |

Hinweis 1: Verschiedene Verarbeitungsmetalle haben Auswirkungen auf die Filterauswahl. Weitere Informationen finden Sie unter den 4NEW -Filteringenieur.

Anmerkung 2: Basierend auf Emulsion mit Viskosität von 1 mm2/s bei 20 ° C.

Anmerkung 3: Basierend auf dem Schleiföl mit einer Viskosität von 20 mm2/s bei 40 ° C.

Hauptproduktfunktion

| Präzision filtern | 20 ~ 30 μm |

| Versorgung von Flüssigkeitsdruck | 2 ~ 70BAR, können eine Vielzahl von Druckausgängen gemäß den Bearbeitungsanforderungen ausgewählt werden |

| Fähigkeit zur Temperaturregelung | 0,5 ° C /10 min |

| Schlackenentladung | Die Schlacke wurde getrennt und das Filterpapier wurde zurückgezogen |

| Arbeitenleistung | 3ph, 380vac, 50 Hz |

| Arbeitsluftdruck | 0,6 MPA |

| Geräuschpegel | ≤ 76 dB (a) |

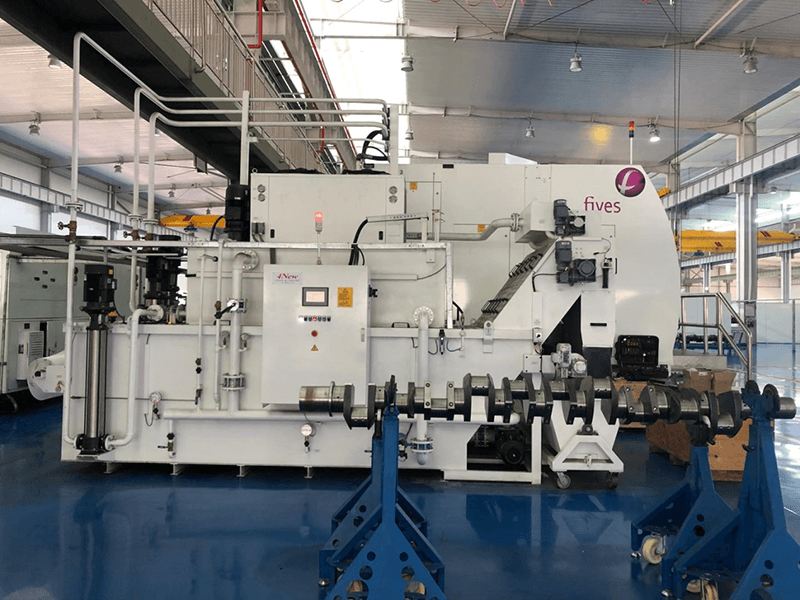

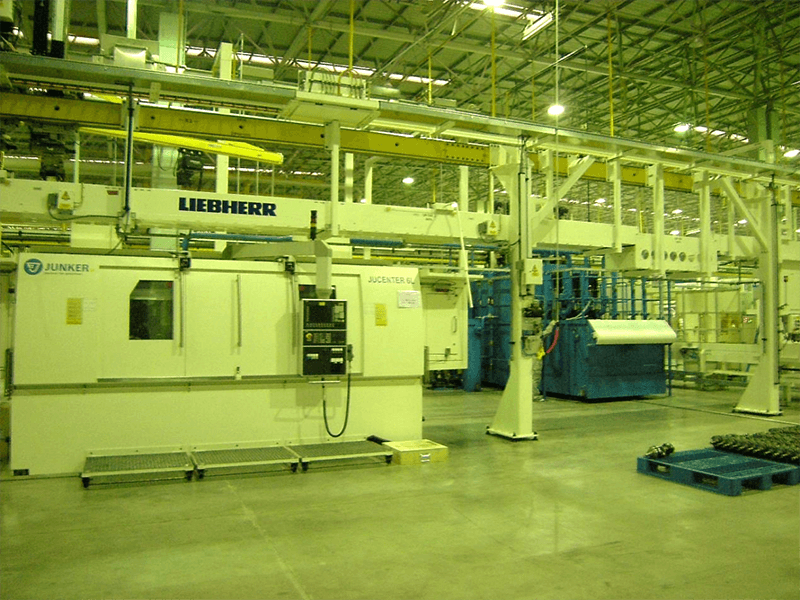

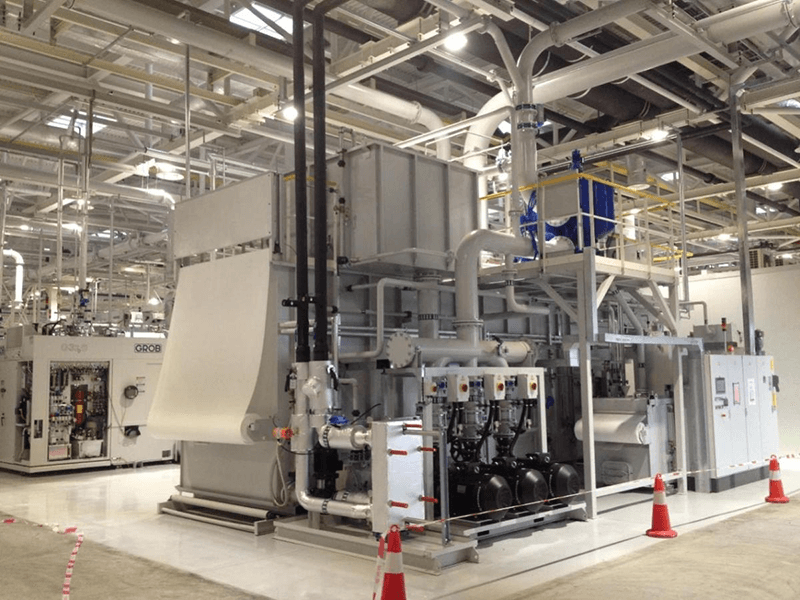

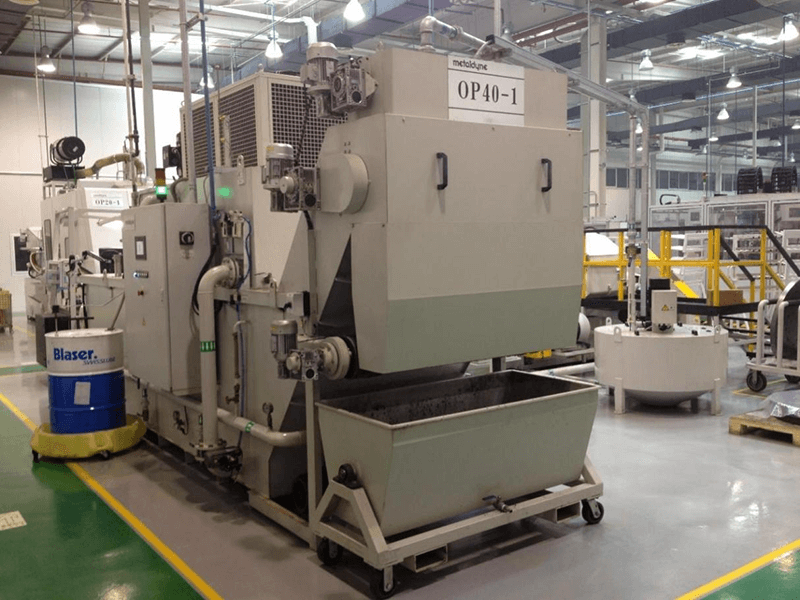

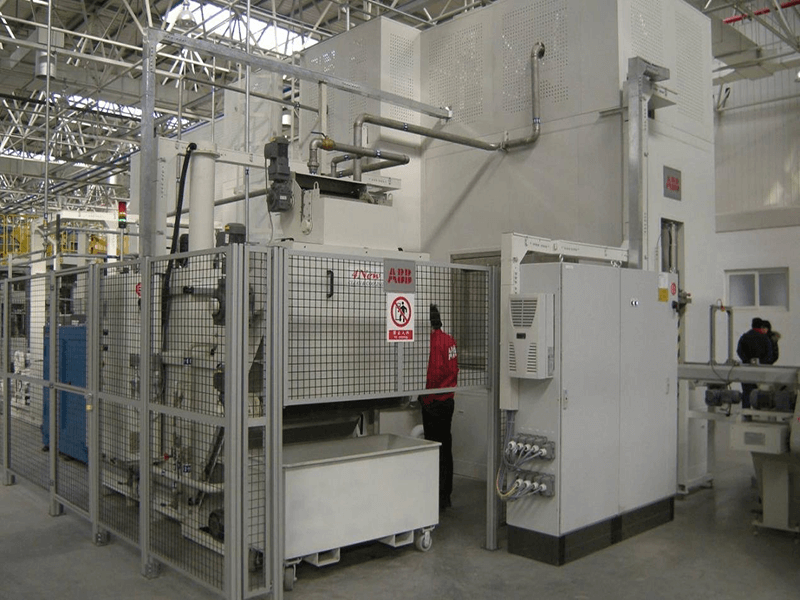

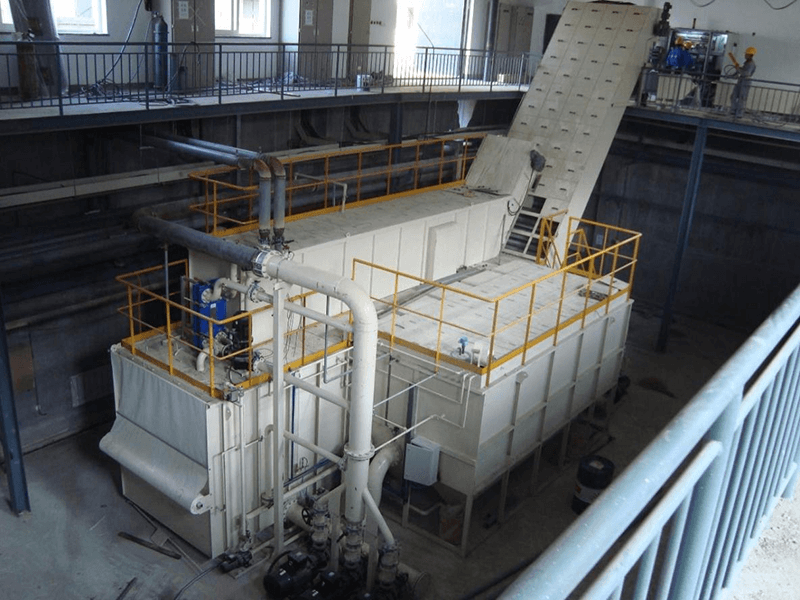

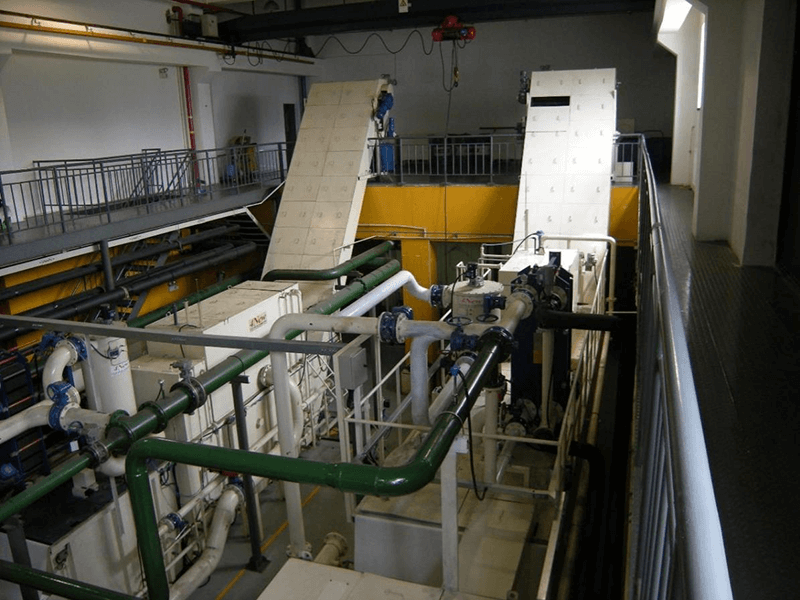

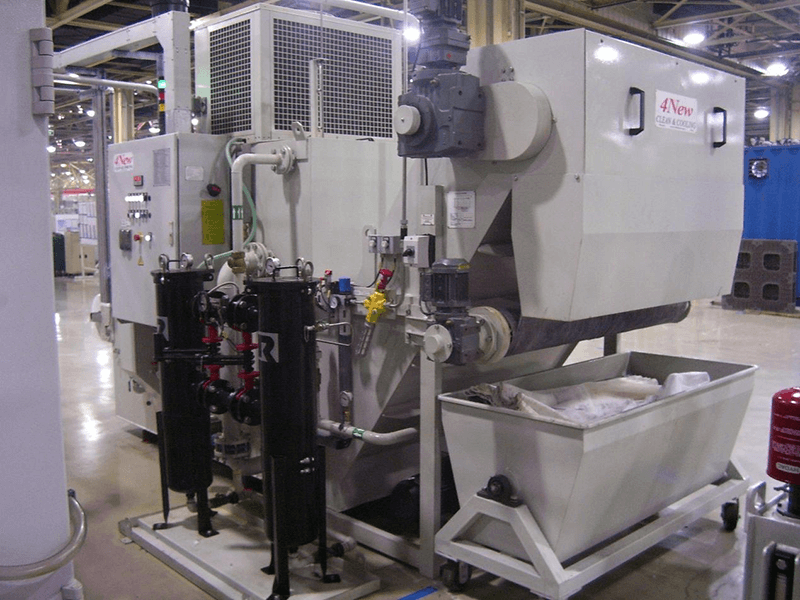

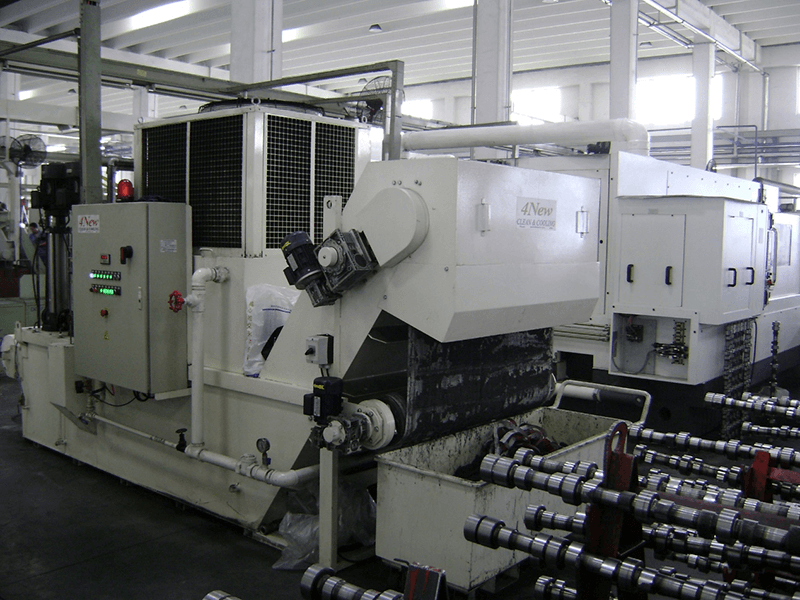

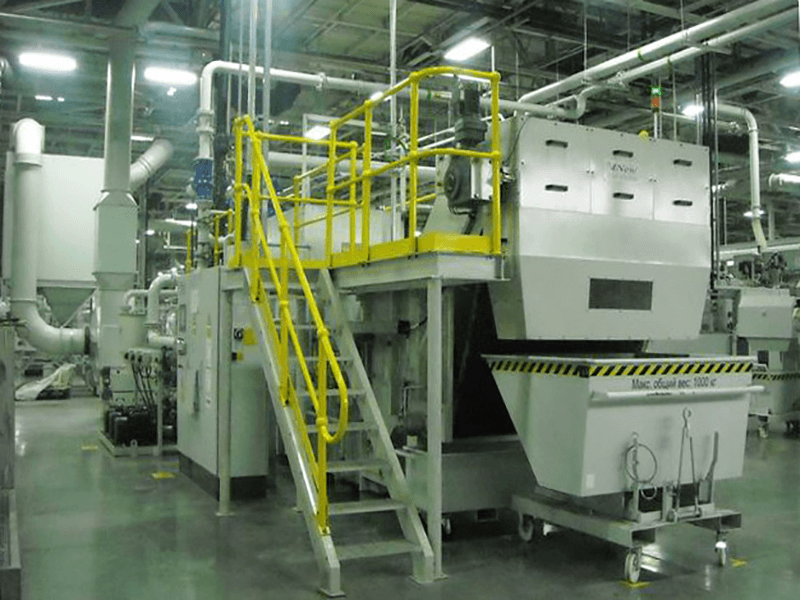

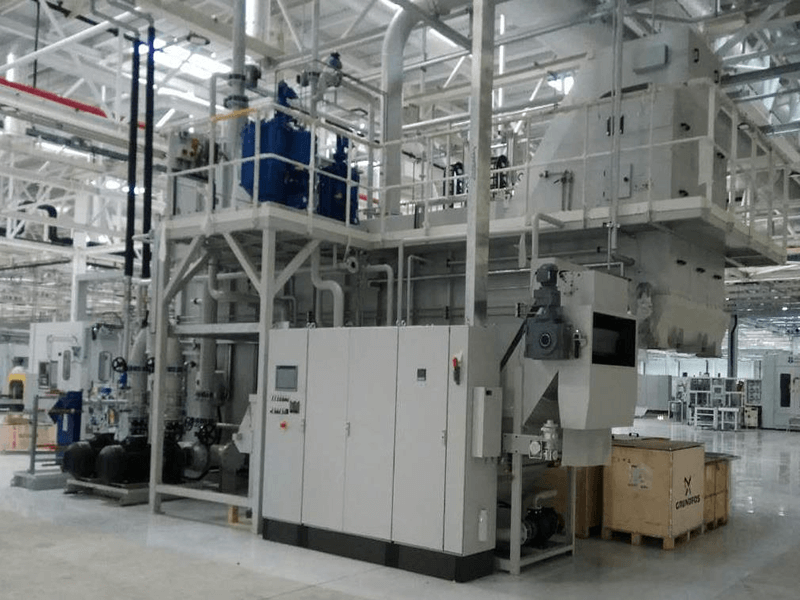

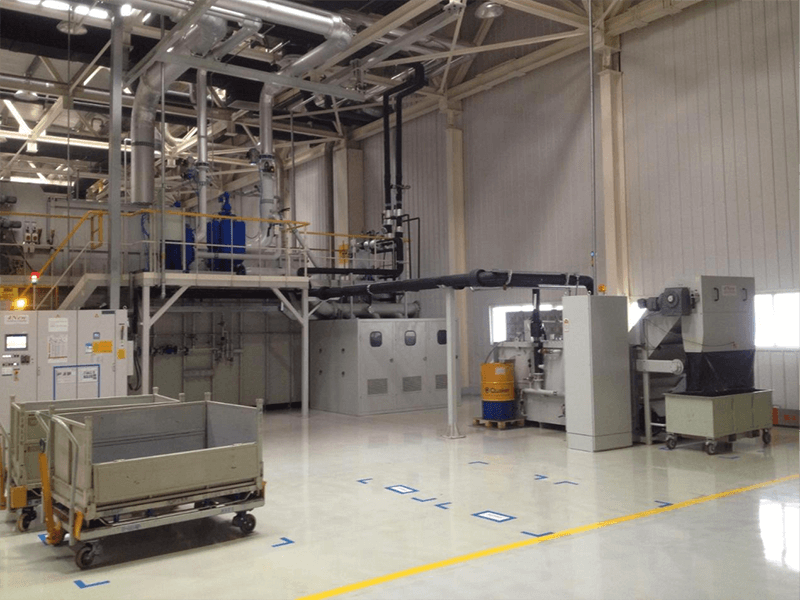

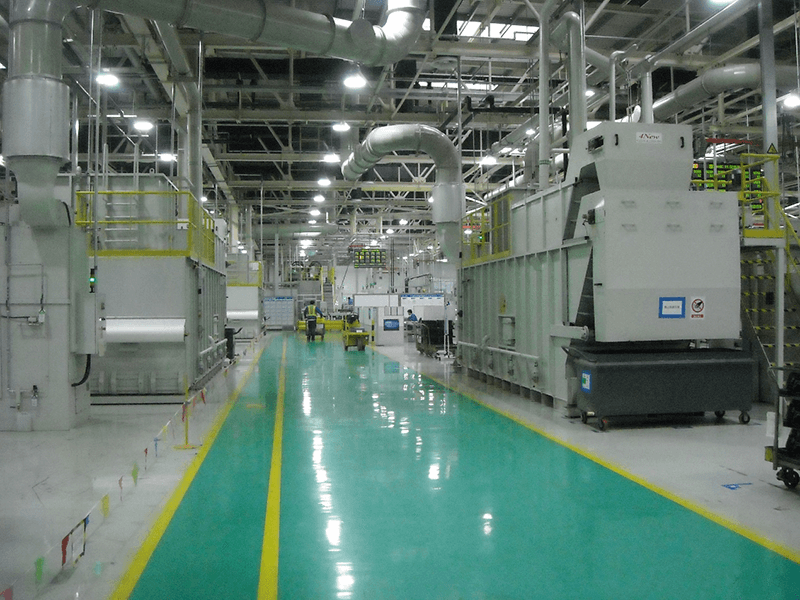

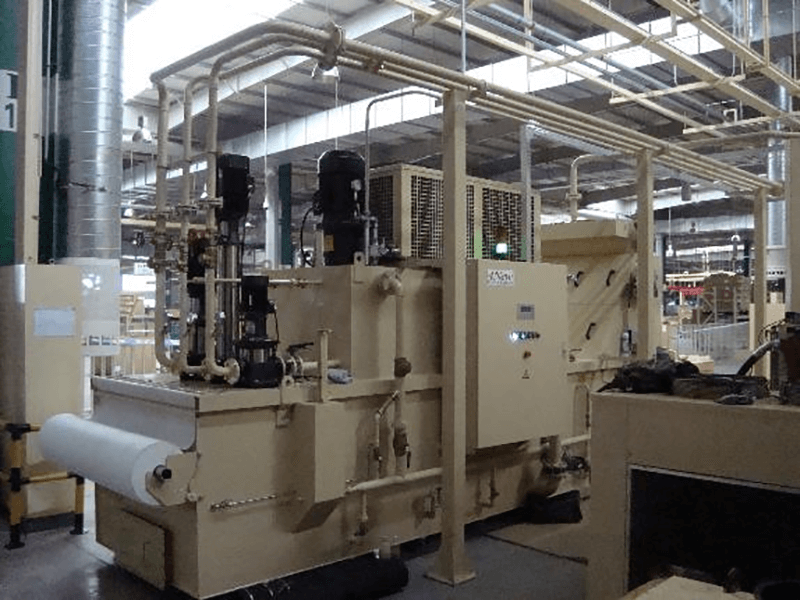

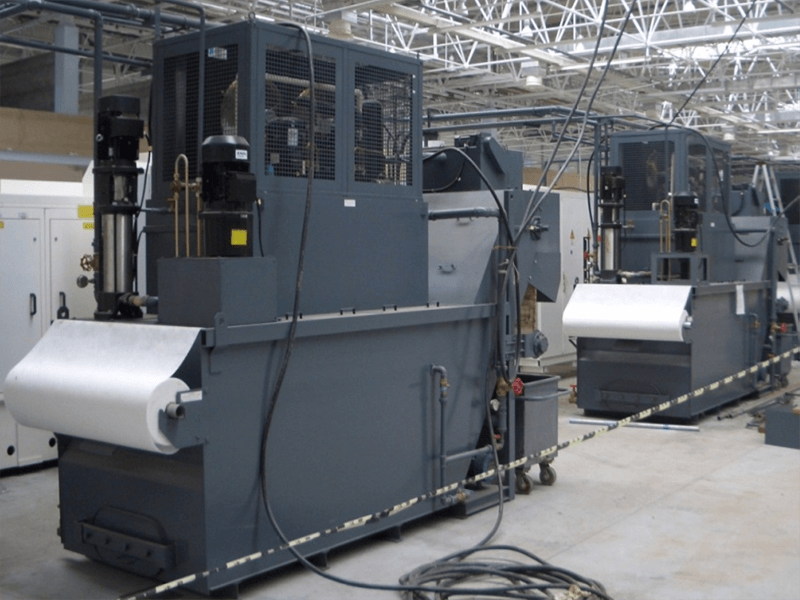

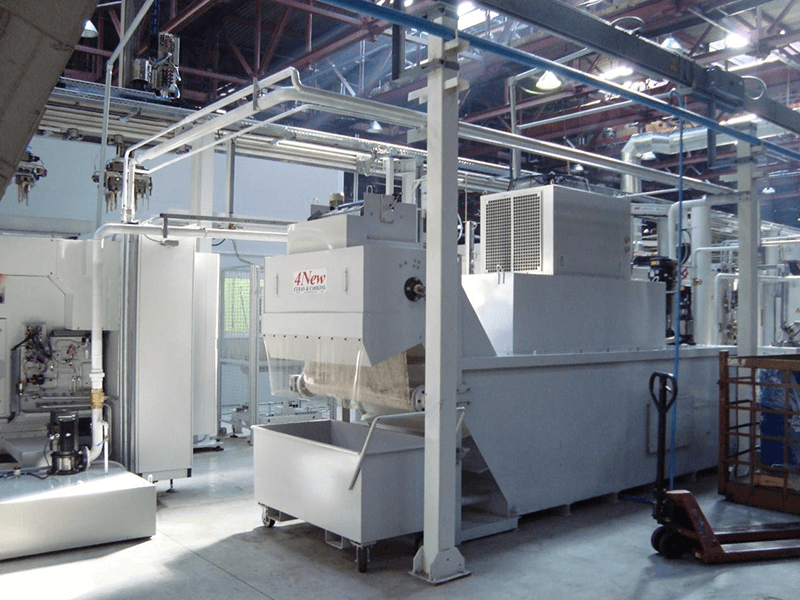

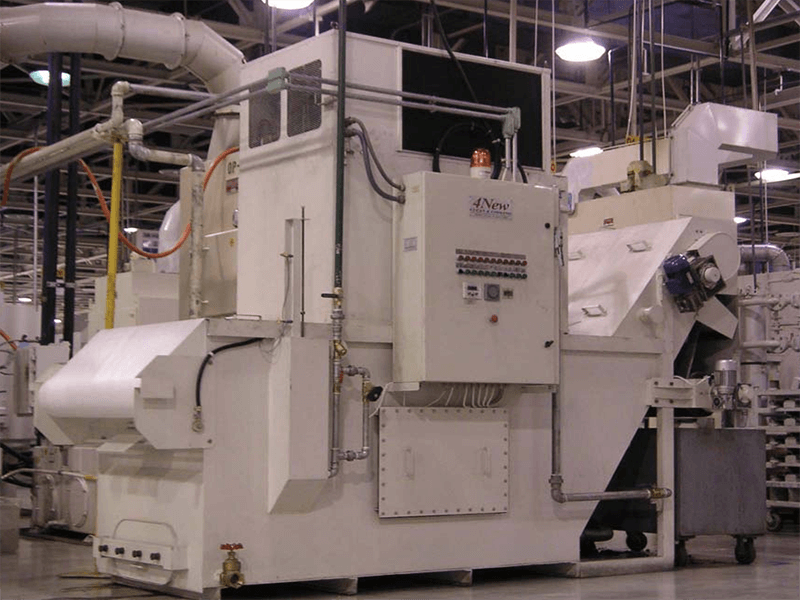

Kundenfälle