Sistema de filtración rotativa de la serie 4NEW LR

Ventajas de productos

● Enjuague de baja presión (100 μm) y enfriamiento de alta presión (20 μm) dos efectos de filtrado.

● El modo de filtración de pantalla de acero inoxidable del tambor giratorio no usa consumibles, lo que reduce en gran medida el costo operativo.

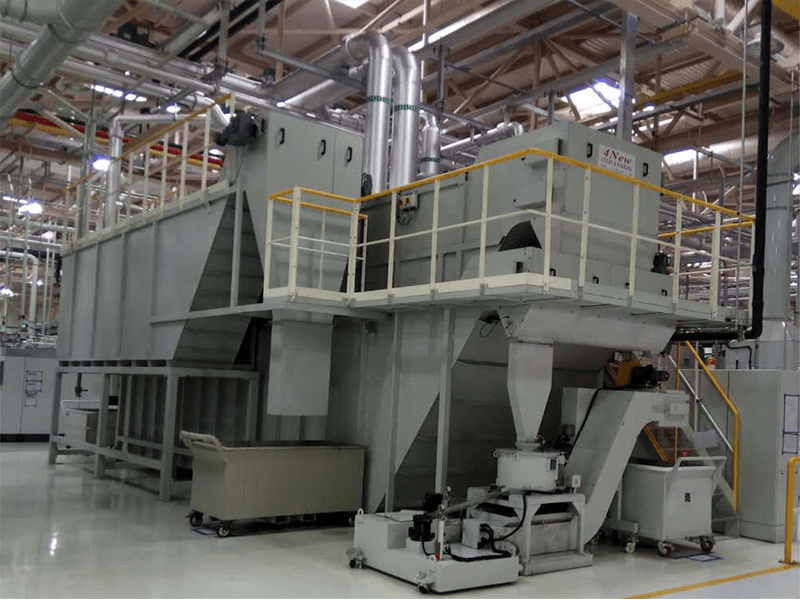

● El tambor giratorio con diseño modular está compuesto por una o más unidades independientes, que pueden satisfacer la demanda de un flujo súper grande. Solo se requiere un conjunto de sistema, y ocupa menos tierra que el filtro de cinturón de vacío.

● La pantalla de filtro especialmente diseñada tiene el mismo tamaño y se puede desmontar por separado para lograr el mantenimiento sin detener la máquina, sin vaciar el líquido y sin la necesidad de un tanque de rotación de repuesto.

● Estructura firme y confiable y operación totalmente automática.

● En comparación con el filtro único pequeño, el sistema de filtrado centralizado puede extender en gran medida la vida útil del fluido de procesamiento, usar menos o ningún consumible, reducir el área del piso, aumentar la eficiencia de la meseta, reducir el consumo de energía y reducir el mantenimiento.

Modo de operación

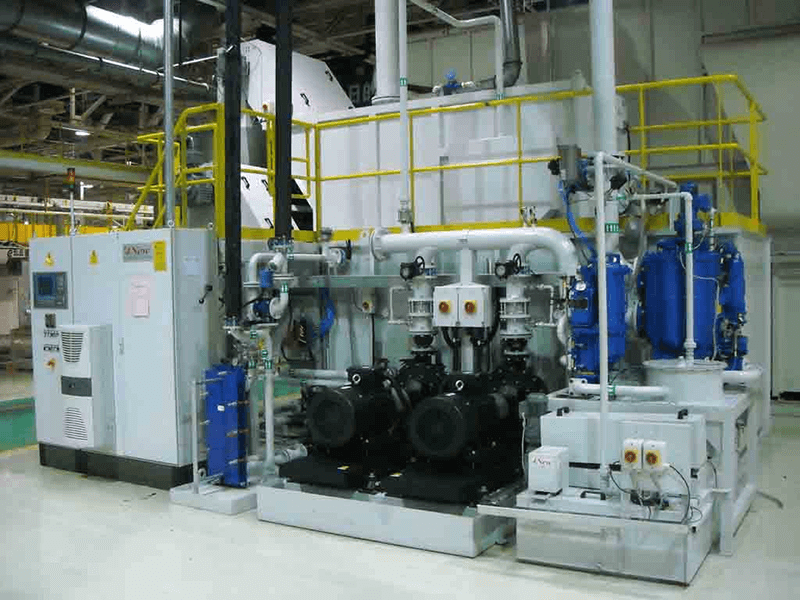

● El sistema de filtración centralizado consta de varios subsistemas, incluida la filtración (filtración de cuña, filtración de tambor giratorio, filtración de seguridad), control de temperatura (intercambio de placas, refrigerador), manejo de chips (transmisión de chips, bloque de extracción de presión hidráulica, camión de escoria), liquidación (preparación de agua pura, agregación de líquido rápido, mezcla de líquido propordio), purificación de petróleo extraño (auxilización, aerente de liquidación, liquidación de agua fina, una rápida mezcla de líquido), purificación de petróleo misteriouseal, aerente de la escoria, la liquidación de la liquidación, la liquidación de la liquidación. Suministro de líquido (bomba de suministro de líquido, tubo de suministro de líquido), retorno de líquido (bomba de retorno de líquido, tubería de retorno de líquido o zanja de retorno de líquido), etc.

● Las impurezas de fluido de procesamiento y de chips descargadas de la máquina herramienta se envían al sistema de filtrado centralizado a través de la tubería de retorno de la bomba de retorno o la zanja de retorno. Fluye hacia el tanque líquido después de la filtración de cuña y la filtración del tambor rotativo. El fluido de procesamiento limpio se entrega a cada máquina herramienta para su reciclaje por la bomba de suministro de líquidos a través de la filtración de seguridad, el sistema de control de temperatura y la tubería de suministro de líquido.

● El sistema utiliza el raspador de limpieza inferior para descargar escoria automáticamente, y se transporta a la máquina de briqueting o al camión de escoria sin limpieza manual.

● El sistema utiliza un sistema de agua puro y una solución madre de emulsión, que se mezclan completamente en proporción y luego se envían a la caja para evitar la emulsión de apagado. El sistema de suma rápida de líquido es conveniente para agregar líquido durante la operación inicial, y la bomba de proporción de ± 1% puede cumplir con los requisitos diarios de gestión de fluido de corte.

● El dispositivo de succión de aceite flotante en el sistema de purificación envía el aceite misceláneo en el tanque líquido al tanque de separación de agua de aceite para descargar el aceite residual. El sistema de aireación en el tanque hace que el fluido de corte en un ambiente enriquecido con oxígeno elimine las bacterias anaerobias y extiende enormemente la vida útil del fluido de corte. Además de manejar la exploración del tambor giratorio y la filtración de seguridad, el filtro fino también obtiene una cierta proporción de líquido de procesamiento del tanque líquido para filtración fina para reducir la concentración de partículas finas.

● El sistema de filtrado centralizado se puede instalar en el suelo o en el pozo, y las tuberías de suministro y devolución de líquidos se pueden instalar sobre la cabeza o en la zanja.

● Todo el flujo de proceso es completamente automático y controlado por varios sensores y gabinete de control eléctrico con HMI.

Parámetros técnicos principales

Los filtros de tambor giratorio LR de diferentes tamaños se pueden usar para filtrado regional (~ 10 máquinas herramientas) o centralizados (todo el taller); Hay una variedad de diseños de equipos disponibles para la selección para cumplir con los requisitos del sitio del cliente.

| Modelo 1 | Emulsión2 capacidad de procesamiento l/min |

| LR A1 | 2300 |

| LR A2 | 4600 |

| LR B1 | 5500 |

| LR B2 | 11000 |

| LR C1 | 8700 |

| LR C2 | 17400 |

| LR C3 | 26100 |

| LR C4 | 34800 |

Nota 1: Los diferentes metales de procesamiento, como el hierro fundido, tienen un impacto en la selección del filtro. Para más detalles, consulte al ingeniero de filtro 4Neo.

Nota 2: Basado en la emulsión con viscosidad de 1 mm2/s a 20 ° C.

Rendimiento principal

| Filtro de precisión | 100 μm, filtración secundaria opcional de 20 μ m |

| Presión de fluido de suministro | 2 ~ 70bar,Se pueden seleccionar múltiples salidas de presión de acuerdo con los requisitos de procesamiento |

| Capacidad de control de temperatura | 1 ° C /10 minutos |

| Forma de descarga de escoria | Desmontaje de chips de raspador, máquina de briqueting opcional |

| Fuente de alimentación | 3ph, 380vac, 50Hz |

| Fuente de aire de trabajo | 0.6MPA |

| Nivel de ruido | ≤80db (a) |

Casos de clientes