Système de filtration rotatif de la série LR 4

Avantages du produit

● Flassing à basse pression (100 μm) et refroidissement à haute pression (20 μm) deux effets de filtrage.

● Le mode de filtration d'écran en acier inoxydable du tambour rotatif n'utilise pas de consommables, ce qui réduit considérablement le coût de fonctionnement.

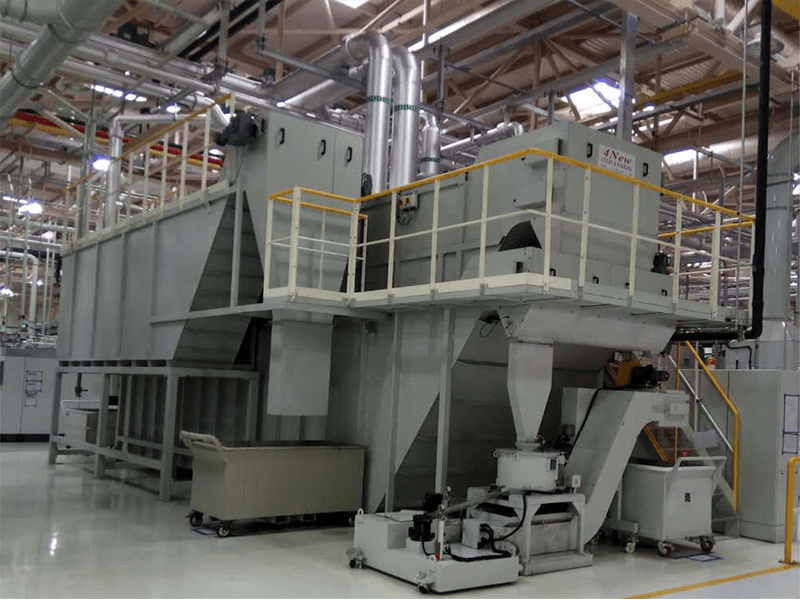

● Le tambour rotatif avec conception modulaire est composé d'une ou plusieurs unités indépendantes, qui peuvent répondre à la demande d'un débit super grand. Un seul ensemble de systèmes est requis et il occupe moins de terres que le filtre à ceinture à vide.

● L'écran de filtre spécialement conçu a la même taille et peut être démonté séparément pour obtenir l'entretien sans arrêter la machine, sans vider le liquide et sans avoir besoin d'un réservoir de chiffre d'affaires de rechange.

● Structure ferme et fiable et fonctionnement entièrement automatique.

● Par rapport au petit filtre unique, le système de filtrage centralisé peut prolonger considérablement la durée de vie du traitement du liquide, utiliser moins ou pas de consommables, réduire la zone de plancher, augmenter l'efficacité du plateau, réduire la consommation d'énergie et réduire l'entretien.

Mode de fonctionnement

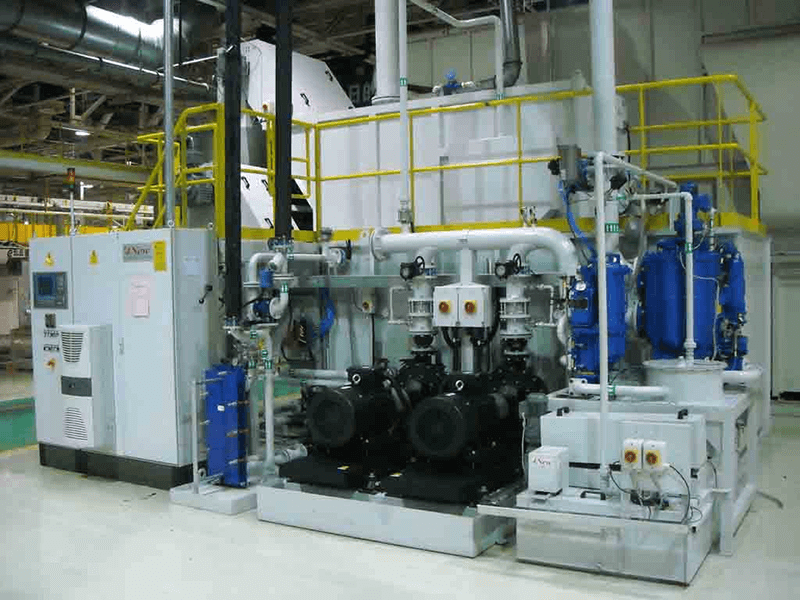

● Le système de filtration centralisé se compose de plusieurs sous-systèmes, notamment la filtration (filtration du coin, la filtration rotative du tambour, la filtration de sécurité), le contrôle de la température (échange de plaques, le réfrigérateur), la manipulation des puces (transport de puces, le bloc d'élimination de la pression hydraulique, le mélange de liquide proportionnel), la purrification (Préparation de l'eau pure, l'ajout de liquide, le mélange de liquide proportionnel), le purrification (Préparation à l'eau pure stérilisation, filtration fine), alimentation liquide (pompe d'alimentation liquide, tuyau d'alimentation liquide), retour liquide (pompe de retour liquide, tuyau de retour liquide ou tranchée de retour liquide), etc.

● Les impuretés de fluide et de puce de traitement rejetées de la machine-outil sont envoyées au système de filtrage centralisé via le tuyau de retour de la pompe de retour ou de la tranchée de retour. Il s'écoule dans le réservoir liquide après filtration du coin et filtration rotative du tambour. Le fluide de traitement propre est livré à chaque machine-outil pour le recyclage par la pompe d'alimentation liquide par la filtration de sécurité, le système de contrôle de la température et le pipeline d'alimentation liquide.

● Le système utilise automatiquement le grattoir de nettoyage inférieur pour décharger les scories et il est transporté vers la machine à briquette ou le camion de scories sans nettoyage manuel.

● Le système utilise un système d'eau pur et une solution mère d'émulsion, qui sont entièrement mélangés en proportion, puis envoyés dans la boîte pour éviter le glissement des émulsions. Le système d'ajout de liquide rapide est pratique pour ajouter du liquide pendant le fonctionnement initial, et la pompe de proportion de ± 1% peut répondre aux exigences de gestion quotidiennes de la coupe du liquide.

● Le dispositif d'aspiration à l'huile flottante dans le système de purification envoie l'huile diversifiée dans le réservoir liquide au réservoir de séparation d'huile pour le déchargement de l'huile de déchets. Le système d'aération dans le réservoir rend le liquide de coupe dans un environnement enrichi en oxygène, élimine les bactéries anaérobies et prolonge considérablement la durée de vie du liquide de coupe. En plus de manipuler la purge du tambour rotatif et de la filtration de sécurité, le filtre fin obtient également une certaine proportion de liquide de traitement du réservoir liquide pour une filtration fine pour réduire la concentration de particules fines.

● Le système de filtrage centralisé peut être installé sur le sol ou dans la fosse, et les tuyaux d'alimentation et de retour liquide peuvent être installés au-dessus ou dans la tranchée.

● L'ensemble du flux de processus est entièrement automatique et contrôlé par divers capteurs et armoire de commande électrique avec HMI.

Principaux paramètres techniques

Des filtres à tambour rotatif LR de différentes tailles peuvent être utilisés pour le filtrage régional (~ 10 machines-outils) ou centralisé (l'atelier entier); Une variété de dispositions d'équipement sont disponibles pour la sélection pour répondre aux exigences du site client.

| Modèle 1 | Emulsion2 Capacité de traitement l / min |

| LR A1 | 2300 |

| LR A2 | 4600 |

| LR B1 | 5500 |

| LR B2 | 11000 |

| LR C1 | 8700 |

| LR C2 | 17400 |

| LR C3 | 26100 |

| LR C4 | 34800 |

Remarque 1: Différents métaux de traitement, tels que la fonte, ont un impact sur la sélection du filtre. Pour plus de détails, veuillez consulter 4New Filter Ingénieur.

Remarque 2: Sur la base de l'émulsion avec une viscosité de 1 mm2 / s à 20 ° C.

Performance principale

| Précision de filtre | 100 μm, filtration secondaire en option 20 μm |

| Pression de fluide d'alimentation | 2 ~ 70BAR,Les sorties de pression multiples peuvent être sélectionnées en fonction des exigences de traitement |

| Capacité de contrôle de la température | 1 ° C / 10 minutes |

| Scolare | Retrait des puces de gratte-ci, machine à briquette en option |

| Alimentation de travail | 3ph, 380vac, 50Hz |

| Source d'air de travail | 0,6 MPA |

| Niveau de bruit | ≤ 80 dB (a) |

Cas clients