Sistema de filtración rotativa da serie LR 4New LR

Vantaxes do produto

● Flushing de baixa presión (100 μm) e refrixeración de alta presión (20 μm) Dous efectos de filtrado.

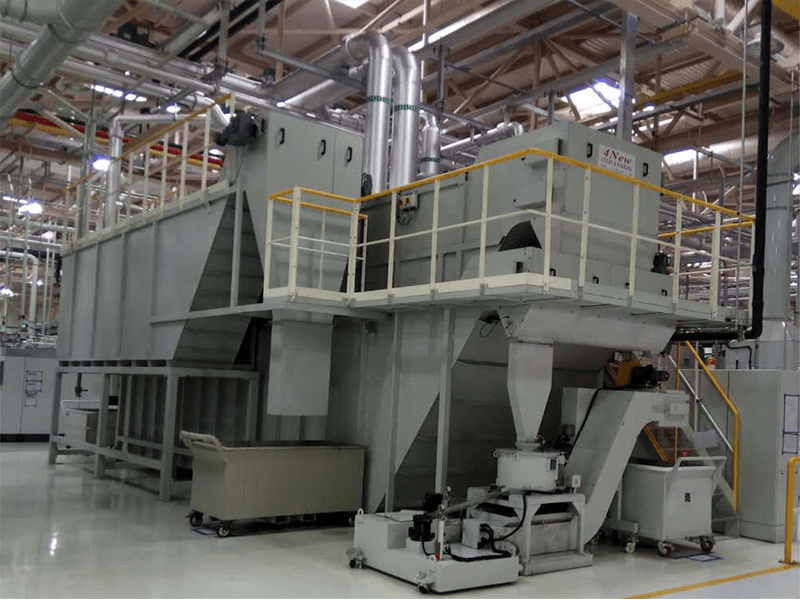

● O modo de filtración da pantalla de aceiro inoxidable do tambor rotativo non usa consumibles, o que reduce enormemente o custo de funcionamento.

● O tambor rotativo con deseño modular está composto por unha ou varias unidades independentes, o que pode satisfacer a demanda de fluxo super grande. Só é necesario un conxunto de sistemas e ocupa menos terra que o filtro de cinto de baleiro.

● A pantalla de filtro especialmente deseñada ten o mesmo tamaño e pódese desmontar por separado para lograr o mantemento sen parar a máquina, sen baleirar o líquido e sen necesidade dun tanque de facturación de reposición.

● Estrutura firme e fiable e funcionamento totalmente automático.

● En comparación co pequeno filtro único, o sistema de filtrado centralizado pode ampliar enormemente a vida útil do procesamento de fluído, usar menos ou ningún consumible, reducir a superficie do chan, aumentar a eficiencia da meseta, reducir o consumo de enerxía e reducir o mantemento.

Modo de operación

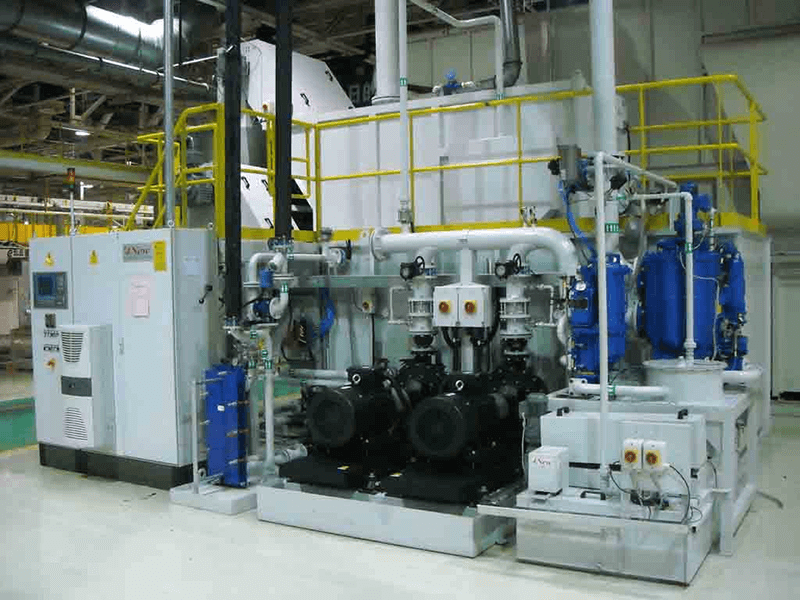

● O sistema de filtración centralizado consta de varios subsistemas, incluíndo a filtración (filtración de cuña, filtración de tambor rotativo, filtración de seguridade), control de temperatura (intercambio de placas, frigorífico), manexo de chip (transmisión de chip, bloqueo de presión hidráulica, camión de escoria), purificación de líquido (purificación de auga pura, purificación de auga, purificación de auga, purificación de auga, filtración fina), subministración de líquido (bomba de subministración de líquido, tubo de subministración de líquido), retorno de líquido (bomba de retorno de líquido, tubo de retorno de líquido ou trincheira de retorno de líquido), etc.

● Os fluídos de procesamento e as impurezas de chip descargadas da máquina -ferramenta envíanse ao sistema de filtrado centralizado a través do tubo de retorno da bomba de retorno ou a trincheira de retorno. Flúe no tanque líquido despois da filtración da cuña e a filtración do tambor rotativo. O fluído de procesamento limpo é entregado a cada máquina -ferramenta para o seu reciclaxe pola bomba de subministración de líquidos mediante a filtración de seguridade, o sistema de control de temperatura e o gasoduto de subministración de líquidos.

● O sistema usa o rascador de limpeza inferior para descargar a escoria automaticamente, e é transportado á máquina de briquetting ou ao camión de escoria sen limpeza manual.

● O sistema usa un sistema de auga pura e unha solución de emulsión, que se mesturan completamente en proporción e logo envíanse á caixa para evitar a caída de emulsión. O sistema de adición de líquido rápido é conveniente para engadir líquido durante o funcionamento inicial e a bomba de proporción de ± 1% pode cumprir os requisitos diarios de xestión do fluído de corte.

● O dispositivo de succión de aceite flotante no sistema de purificación envía o aceite diversos no tanque líquido ao tanque de separación de auga de aceite para descargar o aceite de residuos. O sistema de aireación no tanque fai que o fluído de corte nun ambiente enriquecido en osíxeno, elimine as bacterias anaerobias e estende enormemente a vida útil do fluído de corte. Ademais de manexar o golpe de tambor rotatorio e filtración de seguridade, o filtro fino tamén obtén unha certa proporción de procesamento de líquido do tanque líquido para a filtración fina para reducir a concentración de partículas finas.

● O sistema de filtrado centralizado pódese instalar no chan ou no foso, e as tubaxes de subministración e retorno de líquido pódense instalar xerais ou na trincheira.

● Todo o fluxo de proceso é totalmente automático e controlado por varios sensores e armario de control eléctrico con HMI.

Parámetros técnicos principais

Os filtros de tambor rotatorio LR de diferentes tamaños pódense usar para filtrado rexional (~ 10 máquinas -ferramentas) ou centralizado (todo o taller); Hai unha variedade de esquemas de equipos dispoñibles para a selección para satisfacer as necesidades do sitio do cliente.

| Modelo 1 | Emulsión2 Capacidade de procesamento L/min |

| LR A1 | 2300 |

| LR A2 | 4600 |

| LR B1 | 5500 |

| LR B2 | 11000 |

| LR C1 | 8700 |

| LR C2 | 17400 |

| LR C3 | 26100 |

| LR C4 | 34800 |

Nota 1: Diferentes metais de procesamento, como o ferro fundido, teñen un impacto na selección do filtro. Para máis detalles, consulte o enxeñeiro de filtro 4New.

Nota 2: baseado na emulsión con viscosidade de 1 mm2/s a 20 ° C

Actuación principal

| Precisión do filtro | 100μm, filtración secundaria opcional 20 μ m |

| Presión do fluído de subministración | 2 ~ 70Bar,Pódense seleccionar múltiples saídas de presión segundo os requisitos de procesamento |

| Capacidade de control de temperatura | 1 ° C /10min |

| Camiño de descarga de escoria | Eliminación do chip de rascador, máquina de briqueting opcional |

| Subministración de enerxía de traballo | 3ph, 380vac, 50Hz |

| Fonte de aire de traballo | 0,6MPa |

| Nivel de ruído | ≤80dB (a) |

Casos de clientes