Sistema di filtrazione rotativa della serie 4NEW LR

Vantaggi del prodotto

● Il lavaggio a bassa pressione (100 μm) e il raffreddamento ad alta pressione (20 μm) due effetti di filtraggio.

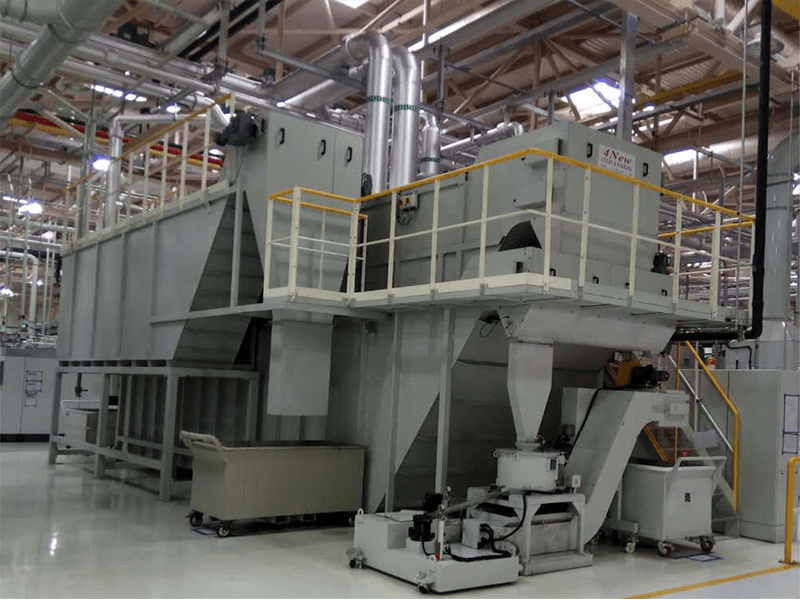

● La modalità di filtrazione dello schermo in acciaio inossidabile del tamburo rotante non utilizza materiali di consumo, il che riduce notevolmente il costo operativo.

● Il tamburo rotante con progettazione modulare è composto da una o più unità indipendenti, che possono soddisfare la domanda di un flusso super grande. È richiesto solo un set di sistema e occupa meno terra del filtro della cintura sotto vuoto.

● Lo schermo del filtro appositamente progettato ha le stesse dimensioni e può essere smontato separatamente per ottenere la manutenzione senza arrestare la macchina, senza svuotare il liquido e senza la necessità di un serbatoio di ricambio.

● Struttura ferma e affidabile e funzionamento completamente automatico.

● Rispetto al piccolo filtro singolo, il sistema di filtraggio centralizzato può estendere notevolmente la durata della durata del fluido, utilizzare meno o nessun consumo, ridurre l'area del pavimento, aumentare l'efficienza del plateau, ridurre il consumo di energia e ridurre la manutenzione.

Modalità operativa

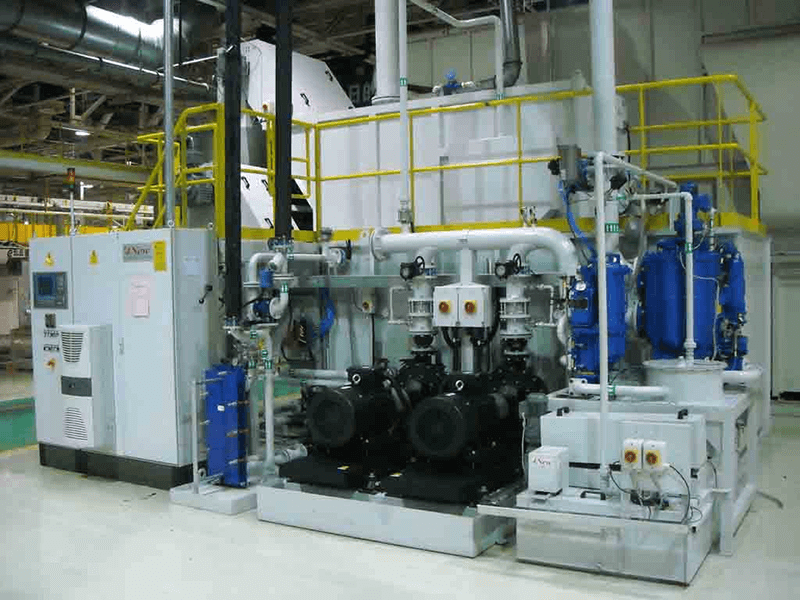

● Il sistema di filtrazione centralizzato è costituito da diversi sottosistemi, tra cui filtrazione (filtrazione a cuneo, filtrazione del tamburo rotativo, filtrazione di sicurezza), controllo della temperatura (scambio di piastre, frigorifero), gestione del chip (trasporto di chip, meschinazione a pressione idraulica, rimozione della pressione idraulica sterilizzazione, filtrazione fine), alimentazione del liquido (pompa di alimentazione liquida, tubo di alimentazione del liquido), restituzione del liquido (pompa di ritorno del liquido, tubo di ritorno del liquido o trincea di restituzione del liquido), ecc.

● Le impurità del fluido e del chip di elaborazione scaricate dalla macchina utensile vengono inviate al sistema di filtraggio centralizzato attraverso il tubo di ritorno della pompa di ritorno o la trincea di ritorno. Scorre nel serbatoio del liquido dopo la filtrazione a cuneo e la filtrazione del tamburo rotante. Il fluido di elaborazione pulito viene consegnato a ciascuna macchina per il riciclaggio da parte della pompa di alimentazione liquida attraverso la filtrazione di sicurezza, il sistema di controllo della temperatura e la pipeline di alimentazione liquida.

● Il sistema utilizza il raschietto di pulizia inferiore per scaricare automaticamente le scorie e viene trasportato sulla macchina da bricchetto o sul camion senza pulizia manuale.

● Il sistema utilizza un sistema idrico puro e una soluzione madre di emulsione, che sono completamente miscelate in proporzione e quindi inviate nella scatola per evitare l'emulsione. Il sistema di aggiunta di liquido rapido è conveniente per l'aggiunta del liquido durante il funzionamento iniziale e la pompa di proporzione ± 1% può soddisfare i requisiti di gestione quotidiana del fluido di taglio.

● Il dispositivo di aspirazione dell'olio galleggiante nel sistema di purificazione invia l'olio vario nel serbatoio del liquido al serbatoio di separazione dell'acqua di olio per scaricare l'olio di scarto. Il sistema di aerazione nel serbatoio rende il fluido di taglio in un ambiente arricchito di ossigeno, elimina i batteri anaerobici e estende notevolmente la durata del fluido di taglio. Oltre a maneggiare il soffiaggio del tamburo rotante e della filtrazione di sicurezza, il filtro fine ottiene anche una certa percentuale di liquido di elaborazione dal serbatoio del liquido per la filtrazione fine per ridurre la concentrazione di particelle fini.

● Il sistema di filtraggio centralizzato può essere installato a terra o nella fossa e i tubi di alimentazione e restituzione del liquido possono essere installati in alto o nella trincea.

● L'intero flusso di processo è completamente automatico e controllato da vari sensori e armadio di controllo elettrico con HMI.

Parametri tecnici principali

Filtri del tamburo rotante LR di dimensioni diverse possono essere utilizzati per filtrazioni regionali (~ 10 macchine utensili) o centralizzate (l'intero workshop); Sono disponibili una varietà di layout delle apparecchiature per la selezione per soddisfare i requisiti del sito del cliente.

| Modello 1 | Capacità di elaborazione emulsion2 l/min |

| Lr a1 | 2300 |

| LR A2 | 4600 |

| LR B1 | 5500 |

| LR B2 | 11000 |

| LR C1 | 8700 |

| LR C2 | 17400 |

| LR C3 | 26100 |

| LR C4 | 34800 |

Nota 1: diversi metalli di elaborazione, come la ghisa, hanno un impatto sulla selezione del filtro. Per i dettagli, consultare 4New Filter Engineer.

Nota 2: in base all'emulsione con viscosità di 1 mm2/s a 20 ° C.

Prestazioni principali

| Precisione del filtro | Filtrazione secondaria opzionale da 100 μm 20 μ m |

| Fornire pressione fluida | 2 ~ 70 bar,Le uscite a pressione multiple possono essere selezionate in base ai requisiti di elaborazione |

| Capacità di controllo della temperatura | 1 ° C /10 minuti |

| Scarico di scarico | Rimozione del chip di raschietto, macchina da bricchettatura opzionale |

| Alimentazione di lavoro | 3PH, 380VAC, 50Hz |

| Fonte d'aria di lavoro | 0.6MPA |

| Livello di rumore | ≤80db (a) |

Casi dei clienti