Систем за ротациони филтрација на серија 4New LR

Предности на производот

● Исцрпување на низок притисок (100 μM) и ладење со висок притисок (20 μM) два ефекти на филтрирање.

● режимот за филтрирање на екранот од не'рѓосувачки челик на ротираниот тапан не користи потрошен материјал, што во голема мерка ги намалува трошоците за работа.

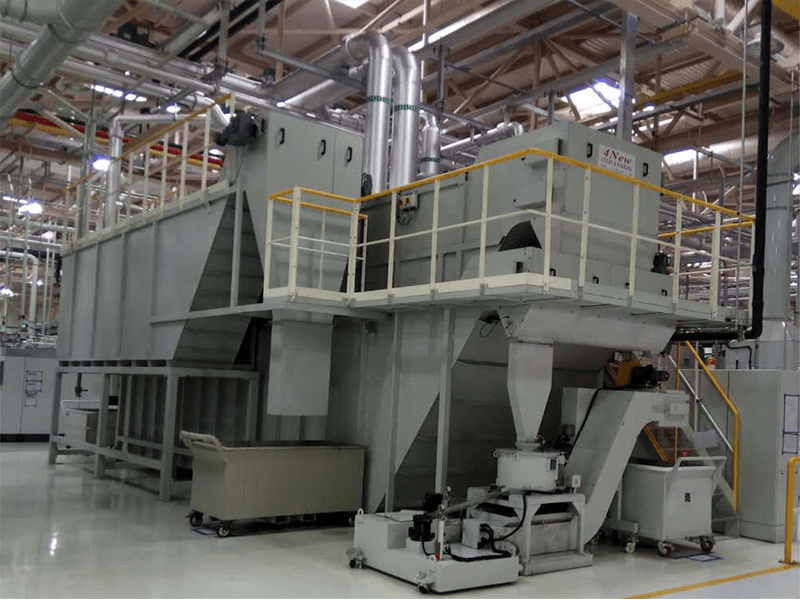

● Ротациониот тапан со модуларен дизајн е составен од една или повеќе независни единици, кои можат да ја исполнат побарувачката на супер голем проток. Потребен е само еден сет на систем, и зафаќа помалку земјиште од филтерот за вакуумски појас.

● Специјално дизајнираниот екран на филтрирање има иста големина и може да се расклопи одделно за да се постигне одржување без да се запре машината, без да се испразни течноста и без потреба од резервоар за резервен обрт.

● Цврста и сигурна структура и целосно автоматско работење.

● Споредено со малиот единечен филтер, централизираниот систем за филтрирање може во голема мерка да го прошири животниот век на течноста за обработка, да користи помалку или без потрошен материјал, да ја намали површината на подот, да ја зголеми ефикасноста на платото, да ја намали потрошувачката на енергија и да го намали одржувањето.

Режим на работа

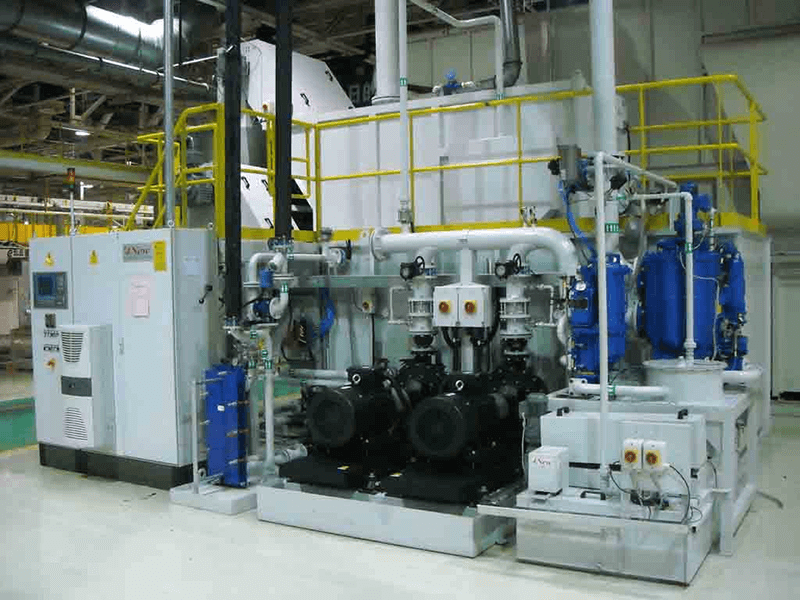

● The centralized filtration system consists of several subsystems, including filtration (wedge filtration, rotary drum filtration, safety filtration), temperature control (plate exchange, refrigerator), chip handling (chip conveying, hydraulic pressure removal block, slag truck), liquid adding (pure water preparation, rapid liquid adding, proportional liquid mixing), purification (miscellaneous oil removal, aeration sterilization, fine Филтрација), напојување со течност (пумпа за напојување со течност, цевка за напојување со течност), течна поврат (течна пумпа за враќање, цевка за враќање на течноста или ров за враќање на течноста), итн.

● Течноста за обработка и нечистотиите на чипови испуштени од машинската алатка се испраќаат до централизираниот систем за филтрирање преку цевката за враќање на пумпата за враќање или ровот за враќање. Се влева во течниот резервоар по филтрацијата на клин и филтрацијата на ротациониот тапан. Течноста за чиста обработка се доставува до секоја машинска алатка за рециклирање од страна на пумпата за снабдување со течност преку безбедносната филтрација, системот за контрола на температурата и гасоводот за снабдување со течност.

● Системот користи стругалка за чистење на дното за да се испушти згура автоматски, и се транспортира до машината за брикетирање или камион со згура без рачно чистење.

● Системот користи систем за чиста вода и раствор на емулзија, кои се целосно измешани во пропорција и потоа се испраќаат во кутијата за да се избегне емулзија. Системот за брзо додавање на течност е погоден за додавање на течност за време на почетното работење, а пропорционалната пумпа ± 1% може да ги исполни дневните барања за управување со течноста за сечење.

● Уредот за вшмукување на лебдечкото масло во системот за прочистување го испраќа различното масло во течното резервоар до резервоарот за раздвојување на нафта-вода за да го испушти отпадното масло. Системот за аерација во резервоарот ја прави течноста за сечење во околина збогатена со кислород, ги елиминира анаеробните бактерии и во голема мерка го проширува животниот век на течноста за сечење. Покрај ракување со удар на ротациониот тапан и безбедносната филтрација, фино филтерот исто така добива одреден дел од течноста за обработка од течноста на резервоарот за фино филтрација за да се намали концентрацијата на фините честички.

● Централизираниот систем за филтрирање може да се инсталира на земја или во јамата, а цевките за напојување и враќање на течностите можат да се инсталираат над глава или во ровот.

● Целиот проток на процеси е целосно автоматски и контролиран од разни сензори и електричен контролен кабинет со HMI.

Главни технички параметри

LR Rotary Drum Filters со различни големини може да се користат за регионални (10 ~ машински алати) или централизирано (целата работилница) филтрирање; Различни распоред на опрема се достапни за избор за да ги исполнат барањата на страницата за клиенти.

| Модел 1 | Капацитет за обработка на емулзија2 l/min |

| LR A1 | 2300 |

| LR A2 | 4600 |

| LR B1 | 5500 |

| LR B2 | 11000 |

| LR C1 | 8700 |

| LR C2 | 17400 |

| LR C3 | 26100 |

| LR C4 | 34800 |

Белешка 1: Различни метали за обработка, како што е леано железо, имаат влијание врз изборот на филтерот. За детали, ве молиме консултирајте се со инженер за филтрирање 4.

Белешка 2: Врз основа на емулзија со вискозност од 1 mm2/s на 20 ° C.

Главна изведба

| Прецизност на филтерот | 100μm, опционална секундарна филтрација 20 μm |

| Притисок на снабдување со течност | 2 ~ 70bar,Може да се изберат повеќе излези за притисок според барањата за обработка |

| Способност за контрола на температурата | 1 ° C /10мин |

| Начин на празнење на каша | Отстранување на чипс за стругалка, избор на избор за брикетирање |

| Работно напојување | 3PH, 380VAC, 50Hz |

| Извор на работен воздух | 0,6мпа |

| Ниво на бучава | ≤80db (а) |

Случаи на клиенти